Способы анодирования алюминия в промышленности и быту

Содержание:

- Холодная технология

- Общие сведения об анодном оксидировании (анодировании) алюминия.

- Анодирование алюминия в домашних условиях

- Виды анодирования

- Процесс анодирования алюминия

- Подготовка емкости для анодирования

- Анодирование алюминия в сернокислом электролите.

- Холодное анодирование

- Оксидирование алюминия

- Общие сведения о технологии анодирования

- Применение анодирования

- Особенности холодного анодирования

- Подготовка электролита

- Анодирование до изменения цвета

- Уплотнение и окрашивание анодных оксидных пленок на алюминии.

Холодная технология

Для проведения анодирования алюминия необходимы:

- источник питания 12 В (АКБ, стабилизатор);

- алюминиевые провода;

- реостат;

- амперметр;

- емкости для растворов.

Вначале проводятся подготовительные работы, описанные выше. Затем детали необходимо закрепить. Не следует забывать, что под крепежным элементом пленка не образуется. А подвешенные заготовки при опускании в емкость не должны касаться стенок и дна.

К деталям от источника питания подключается анод, соответственно к емкости катод. Плотность тока подбирается в пределах 1,6-4 А/дм2. Рекомендуемые значения 2-2,2 А/дм2. При малых значениях процесс будет протекать медленнее, а при больших может возникнуть пробой цепи и покрытие начнет разрушаться.

Не рекомендуется, чтобы температура электролита поднималась выше 5°С. При анодировании электролит нагревается не равномерно. В центре он теплее, чем в углах емкости, поэтому необходимо постоянное перемешивание.

Продолжительность анодирования при холодном способе составляет около получаса для небольших элементов. Для крупных деталей продолжительность может составлять 60-90 минут. На окончание процесса указывает измененный цвет на поверхности алюминиевого изделия. После отсоединения проводов деталь промывается.

Общие сведения об анодном оксидировании (анодировании) алюминия.

Поверхность алюминия и его сплавов ввиду склонности к пассивации постоянно покрыта естественной окисной пленкой. Толщина пленки зависит от температуры окружающей среды и составляет обычно 2-5 нм. Коррозионную и механическую прочность алюминия можно увеличить в десятки и сотни раз, подвергая его электрохимическому оксидированию (анодированию).

Анодирование — это процесс получения из алюминия защитной оксидной пленки. Производится электрохимическим методом в водных растворах. Плотность такого покрытия составляет 2,9-3,8 г/см3, в зависимости от режима получения.

Назначение покрытия — защита изделий от коррозии, увеличение износостойкости, придание декоративного внешнего вида (при наполнении красителями)

|

Обозначение |

Ан.Окс — анодирование без дополнительных требований; Ан.Окс.нв — с наполнением в воде; Ан.Окс.нхр — с наполнением в растворах хроматов; Ан.Окс.(цвет красителя) — с наполнением в красителе, пример — Ан.окс.ч; Аноцвет — цветное анодирование, полученное непосредственно из ванны; Ан.Окс.тв — твердое; Ан.Окс.из — электроизоляционное; Ан.Окс.эмт — эматаль; Ан.Окс.эмт. (цвет красителя) — эматаль с наполнением в красителях, пример — Ан.окс.эмт.ч; Ан.Окс.хр — анодирование из хромовокислого электролита. |

|

Толщина покрытия |

6-40мкм (для Ан.окс.тв толщина выше) |

|

Микротвердость (зависит от марки сплава алюминия) |

1960-2450 МПа — Д1, Д16, В95. 2940-4900 МПа — А5, А7, А99, АД1, АМг2, АМг2с, АМг3, АМг5, АМг6, АМц. 4900 МПа — для эматалиевого покрытия. |

|

Удельное электрическое сопротивление при 18оC |

1012 Ом⋅м |

|

Допустимая рабочая температура |

100о C (возможно увеличение при наполнении красителями) |

Анодно-оксидные покрытия разделяют на следующие группы:

- защитные (9-40 мкм) — предъявляются требования только по коррозионной стойкости;

- защитно-декоративные (9-40 мкм) — важна не только коррозионная стойкость, но и внешний вид (сюда же можно отнести цветные и окрашенные покрытия);

- твердые (обычно >90 мкм) — в первую очередь нужна повышенная микротвердость поверхности. Могут также выполнять функцию электроизооляционных);

- электроизоляционные (40-90 мкм) — оценивается величина пробивного напряжения;

- тонкослойные (до 9-15 мкм) — используются, как правило, под окраску, либо для сохранения глянца поверхности после покрытия;

- эматаль.

- покрытия с комбинированными свойствами.

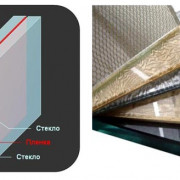

Рисунок 1 — Анодирование металла. Примеры.

Ан.окс.тв — это твердое анодирование алюминия, которое отличается от стандартного покрытия Ан.Окс высокой толщиной и особенностями процесса нанесения. В ряде случаев у твердого покрытия толщина достигает сотен микрометров, тогда как в обычном покрытии она измеряется десятками. Высокая толщина и твердоть Ан.Окс.тв обеспечивает непревзойденную износостойкость поверхности алюминия.

В качестве электролитов применяются:

- Малоагрессивные фосфорная, лимонная, борная кислота;

- Агрессивные серная, сульфосалициловая кислота, хромовый ангидрид.

Анодирование металла всегда идет при повышенном напряжении, чаще всего от 12 до 120 В. Иногда напряжение может достигать огромных для гальваники значений — до 600В.

Выделяющиеся на аноде продукты реакции могут:

- полностью растворяться (покрытие не образуется);

- создавать на поверхности металла прочно сцепленное тончайшее (десятки нанометров) компактное электроизоляционное оксидное покрытие;

- частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни микрометров.

После нанесения пористое покрытие может оставаться «как есть», уплотняться в воде, либо наполняться. В первом случае покрытие прекрасно подходит под нанесение лакокрасочных материалов и оклеивание. Во втором покрытие сохраняет серебристый цвет и становится более коррозионно-стойким. В третьем случае покрытию можно придать цвет без нанесения лакокрасочных материалов. Подробнее об этом написано в разделе 6.

Анодирование алюминия в домашних условиях

- емкости или ванночки, выполненные из металла алюминия, где будет проходить сам процесс;

- емкости из полимера либо стекла для подготовки растворов в количестве двух штук;

- провода для подводки тока из электротехнического алюминия;

- источник питания напряжением 12 В, можно применить автомобильный аккумулятор либо блок питания;

- мощный реостат проволочного типа;

- измерительный прибор амперметр.

Для процесса анодирования на производстве в качестве основы электролита используют кислоту серную. Это опасно, так как ее пары легко воспламеняются, а в течение операции оксидирования бурно выделяются газы.

Подготовка электролита

В качестве электролита для получения рабочего раствора используют специальную смесь взамен кислоте. Приготовление каждого из двух компонентов раствора содового и солевого происходит в отдельных посудинах с применением дистиллированной воды без посторонних включений и подогретой до теплого состояния. Пищевую соду растворяют с тем расчетом, чтобы ее объем относительно объема солевого раствора был больше в 9 раз.

Методика приготовления:

- Отдельно каждый раствор подвергают скрупулезному перемешиванию с целью получения полной однородности без нерастворенных частиц.

- Оставляют смеси на некоторое время, чтобы опустился осадок, и сливают верхнюю часть через фильтр в другие чистые емкости.

- Перед тем как запустить процесс оксидирования, растворы смешивают в емкости из алюминия, где 1 часть будет солевого, 9 – содового растворов.

Подготовительный этап

Деталь, прежде чем подвергнуть химической обработке, следует правильно подготовить. На этом этапе:

- Поверхность изделия очищают от загрязнений.

- Шлифуют, удаляя окислы, значительные дефекты и неровности.

- Обезжиривают, избавляясь от веществ, препятствующих получению качественной пленки.

Температура электролита

Чем ниже температура, тем более плотной, крепкой и не такой рыхлой будет оболочка, но скорость образования последней меньше, нежели при использовании высоких температур.

Анодная плотность

Правильное анодирование металлов алюминия и их сплавов предполагает выдержку определенной плотности тока. Это показатель силы тока, отнесенный ко всей поверхности, которая будет подвержена покрытию оксидом. Этот параметр напрямую определяет, с какой скоростью будет образовываться слой. Также учитываются плотность электролита и его температура.

Общие правила предписывают использовать плотность в пределах 2,5–1 А/дм², если целью является получение покрытия декоративно-защитного характера – толщина 20–6 микрон; использовать плотность в пределах 4–2 А/дм², если нужен электроизоляционный слой или очень твердое покрытие – толщина 75–40 микрон.

Закрепление

Окончательный этап после оксидирования – это закрепление. Суть процесса состоит в том, чтобы закрыть поры, образовавшиеся в поверхностном слое. Достигается это очень легко: деталь просто пропаривают или подвергают кипячению в дистиллированной воде. Длительность процесса составляет около 30 минут.

Виды анодирования

Организация QUALANOD подразделяет анодирование алюминия на четыре основных типа с различными требованиями к их характеристикам и свойствам:

- архитектурное (строительное) анодирование

- декоративное анодирование

- промышленное анодирование

- твердое анодирование.

Анодные покрытия подразделяется на классы по их толщине:

- минимально допустимая средняя толщина и

- минимально допустимая локальная толщина.

Например, класс АА20 означает, что средняя толщина покрытия должна быть не менее 20 микрометров. Минимальная локальная толщина покрытия обычно должна быть не менее 80 % от минимальной средней толщины. Для класса АА20 это составляет 16 мкм.

Архитектурное анодирование

Это анодирование для производства архитектурной отделки изделий, которые постоянно находятся в наружных условиях и в стационарном состоянии. Самыми важными характеристиками анодированного изделия считается внешний вид и длительный срок службы.

Для анодированного алюминия степень защиты от точечной (питтинговой) коррозии алюминия возрастает с увеличением толщины анодного покрытия. Следовательно, срок службы архитектурного или строительного элементы в значительной степени от толщины анодного покрытия. Однако для получения более толстого анодного покрытия требуется значительно большие затраты электрической энергии. Поэтому так называемое «переанодирование» не рекомендуется.

Архитектурное анодирование имеет следующие классы:

- АА10

- АА15

- АА20

- АА25

Выбор толщины анодного покрытия для наружных алюминиевых конструкций зависит от агрессивности атмосферы и обычно устанавливается в национальных нормах. Кроме того, применение некоторых красящих составов требует класса толщины 20 мкм или выше. Это нужно для достижения хорошего заполнения пор красителем и повышенной стойкости окрашенного покрытия к солнечному свету.

Декоративное

Этот тип анодирования алюминия предназначен для производства декоративной отделки изделий. Главным критерием качества является однородный или эстетически привлекательный внешний вид.

Декоративное анодирование имеет следующие стандартные классы толщины:

- АА03

- АА05

- АА10

- АА15

Промышленное и твердое

Промышленное анодирование алюминия применяют для производства функциональной отделки поверхности изделий, когда внешний вид является второстепенной характеристикой. Целью твердого анодирования является получение покрытие с высокой износостойкостью или высокой микротвердостью.

Очень часто, например, в автомобилестроении или медицинском оборудовании, внешний вид изделия не имеет значения, но наиболее важной характеристикой является стойкость к износу и/или способность подвергаться эффективной чистке и иметь высокие гигиенические требования. В таких случаях именно эти свойства анодированного алюминия являются главными

Если главным свойством является высокая износостойкость, применяют особый вид анодирования – твердое анодирование. Оно производится при пониженных, часто отрицательных, температурах электролита

Толщина промышленного и твердого анодного покрытия обычно составляет от 15 до 150 мкм. Резьбы и шлицы могут иметь покрытие до 25 мкм. Для получения высокой электрической изоляции часто требуется толщина анодного покрытия от 15 до 80 мкм. Покрытия толщиной 150 мкм применяют для ремонта деталей.

Процесс анодирования алюминия

Насыщенные растворы готовят отдельно друг от друга следующим образом: в теплой воде растворяют соду и соль при интенсивном перемешивании, после насыщения растворов (соль и сода перестают растворяться и выпадают в виде осадка) им дают отстоятся в течение 10-15 минут и отфильтровывают в гальваническую емкость. Соотношение компонентов: на 9 частей раствора соды 1 часть раствора соли.

Качество оксидной пленки во многом зависит от степени правильно выполненной подготовки детали к нанесению покрытия (см. «Подготовка изделий к нанесению гальванических покрытий»). Деталь очищают от загрязнений, обрабатывают поверхность мелкой шкуркой и обезжиривают. В качестве раствора для обезжиривания подойдет ацетон.

В качестве гальванической ванны в данном случае лучше использовать емкость достаточного объема из алюминия. К емкости подключаем отрицательную клемму источника тока – она будет выполнять роль катода. Анодом является сама обрабатываемая деталь (положительная клемма источника тока). Если нет подходящей алюминиевой емкости можно использовать стеклянную емкость. В этом случае потребуются алюминиевые пластины или полосы, которые должны располагаться по периметру емкости, желательно дно емкости также покрыть алюминием. Погруженная в гальваническую ванну деталь не должна соприкасаться с катодами, необходимо выдержать расстояние не менее 15 мм.

В качестве источника постоянного тока можно использовать обычный выпрямитель или аккумулятор. Для регулировки силы тока подключаем резистор.

Далее необходимо рассчитать площадь поверхности обрабатываемых деталей (см. «Расчет площади поверхности сложных деталей», «Пример расчета площади поверхности сложной детали»). Ток анодирования задаем в пределах 10-20 мА на квадратный сантиметр площади поверхности детали.

Процесс анодирования продолжается полтора часа. Поверхность алюминиевой детали покрывается ровной серо-голубой пленкой. По окончании процесса извлекаем деталь из емкости, промываем под струей воды, затем очищаем поверхность детали раствором марганцовки с помощью ватного тампона, снова промываем и сушим.

Подготовка емкости для анодирования

Анодирование производится в емкости с электролитом, подготовкой которой следует заняться в отдельном порядке. Для больших конструкций или деталей нужно использовать ванну, причем тоже изготовленную из алюминия. Небольшие по размеру заготовки обрабатываются в контейнерах, горшках или тазах, которые могут быть выполнены из пластиков. Иногда неподходящие по характеристикам емкости дополнительно покрываются листами данного металла. Оптимально, если дно и стены будут герметично покрыты алюминиевым слоем. Это позволит равномерно распределить ток с охватом всех сторон заготовки. Далее емкость следует теплоизолировать уже с наружных сторон. Дело в том, что анодирование алюминия в домашних условиях не позволяет точно регулировать тепловой режим корпуса емкости и его содержимого. Поэтому следует заранее выполнить утепление конструкции с помощью пенопласта толщиной 2-3 см. Если планируется регулярно применять анодирование, то можно подготовить специальную ванну с фиксацией на профильном герметичном каркасе и заливкой монтажной пеной.

На заключительном этапе подготовки емкости изготавливается свинцовый катод, который будет подключен к ванной. В этой части надо учитывать, что площадь электротехнического элемента должна вдвое превышать целевую площадь анодирования алюминия. Своими руками катод можно выполнить из листового свинца, снятого с защитной оболочки толстого кабеля. Также в этом элементе должны быть предусмотрены небольшие отверстия, которые позволят выпускать газ в процессе обработки.

Технология анодирования

На производстве для анодирования металлов используется раствор серной кислоты. Но такая методика небезопасна, так как сопровождается бурным газовыделением. Даже малейшая искра может привести к взрыву этой смеси. Суть процесса несложно понять по схеме, но в бытовых условиях кислотой редко кто пользуется, хотя методика остается прежней (разница только в том, что свинцовая пластина отсутствует). Поэтому рассмотрим более простой способ работы с алюминием.

Анодирование алюминия в сернокислом электролите.

Стандартный потенциал алюминия -1,67 В, но вследствие его склонности к пассивации он приобретает меньший отрицательный потенциал (-0,5 В). Коррозионная стойкость алюминия и его сплавов зависит от количества примесей или специально введенных в них добавок, а также от качества и вида окисного покрытия.

Процесс получения эмаль-покрытий находит все более широкое применение для защиты от коррозии, защитно-декоративной отделки или придания алюминию и его сплавам специальных свойств (электроизоляция, светопогло-щение и др.).

Анодирование в сернокислом электролите. Детали, изготовленные из Д16, AMг1, ABT-1 и других сплавов методом штамповки или точения, а также методом литья из сплавов АЛ9, АЛ11, АЛ22, АЛ32 с целью повышения коррозионной стойкости и улучшения товарного вида, анодируют в растворах серной кислоты. Подготовка деталей под анодирование в основном ведется по технологии, применяемой в гальванотехнике при покрытии изделий из алюминия и его сплавов.

Сернокислый электролит анодирования содержит 170-250 г/л H2SO4 (1,8-1,82). Режим анодирования: температура электролита 13-26°С; iа = 0,5- — 1,5 А/дм2; напряжение 10 — 25 В; Sа:Sк изменяется от 1:1 до 1:5; катод — из свинца; Sa = 0,5 ÷ 1,0 дм2/л, время анодирования 30 — 50 мин. В процессе анодирования по мере роста окисного покрытия плотность тока самопроизвольно падает. После соответствующей промывки в холодной, а затем в горячей воде, детали загружают в ванну с целью гидратирования окисла и замыкания пор в результате увеличения объема окисла. Раствор состоит из К2Cr2O7 (100 г/л) и Na2CO3 (18 г/л). Температура раствора 90 — 95°С, рН = 6 ÷ 7, продолжительность наполнения до 10 мин. Далее детали промывают в сборнике для улавливания хромпика в горячей воде и сушат в специальных камерах, обогреваемых калорифером или теплоэлектронагревателями с принудительной циркуляцией горячего воздуха. Окисное покрытие можно гидратировать в горячей воде без добавок наполнителя.

С увеличением концентрации серной кислоты пленка растет медленнее, так как более концентрированный раствор быстрее растворяет растущую пленку. Такие пленки отличаются большей пористостью и лучше заполняются хроматом или красителем.

После включения тока за 1-2 мин напряжение достигает предельного значения, причем с увеличением силы тока напряжение увеличивается незначительно. Это указывает на то, что при более высоких значениях iа получаются пленки с меньшим сопротивлением вследствие нагревания электролита, находящегося в порах. Поэтому в процессе анодирования необходимо постоянное охлаждение электролита. Оптимальную плотность тока надо выбирать с учетом температуры (рис. 132).

Рис. 132. Зависимость между напряжением и плотностью тока при сернокислом анодировании чистого алюминия

При повышении температуры электролита от 20 до 50°С толщина оксидной пленки уменьшается более чем в 10 раз.

Примеси хлоридов в электролите приводят к местным разрушениям пленки в результате концентрации тока и разъеданию металла в этих местах. Определенное влияние оказывает состав окисляемого металла (сплава). Дюралюминий и чистый алюминий анодируются легче, чем кремнистые сплавы. На силумине образуется более тонкая и менее пористая пленка, чем на чистом алюминии. Цвет пленки на силуминах темно-серый. Она не может быть окрашена в светлые тона. С увеличением содержания меди и кремния в сплавах получаются более тонкие и плотные пленки. В процессе анодирования концентрация серной кислоты в электролите естественно уменьшается, и ее добавляют согласно результатам химического анализа.

Окисные покрытия образованы в результате окисления основного металла и в отличие от металлических или Лакокрасочных покрытий обладают надежным сцеплением.

Твердость анодизационных покрытий на алюминии и его сплавах зависит от химического состава основного металла (сплава), а также от способа их нанесения. Наибольшую твердость имеют покрытия, получаемые на чистом алюминии в сернокислом электролите. Твердость окисных твердых покрытий близка к твердости естественного кварца и топаза (наждачная бумага не оставляет на них следов). Так, твердость окисного электроизоляционного покрытия, полученного из сернокислого электролита при 2,5 А/дм2, составляет 770 кгс/мм2 (при 14°С), а при 30°С и переменном токе 185-225 кгс/мм2.

Холодное анодирование

Технология холодного нанесения анодного слоя предусматривает обработку алюминия при температуре от -10 до +10 °C. Качество металла, обработанного таким образом, несравненно выше, чем при тёплом анодировании.

Алюминий получает отличные физические характеристики:

- высокую прочность.

- малую скорость растворения слоя.

- большую толщину плёнки.

При холодном анодировании нужно обязательно осуществить следующие процедуры:

- обезжиривание обрабатываемой поверхности.

- помещение детали на подвеску.

- анодирование до получения плотного оттенка.

- промывка в воде с любой температурой.

- закрепление анодного слоя на пару или в горячей дистиллированной воде.

Отличительной особенностью процесса является большое время принудительного охлаждения. После этого слой анодированного алюминия становится абсолютно невосприимчивым к воздействию агрессивных сред. Только титан спустя несколько десятков лет способен незначительно снизить физические характеристики полученного холодным способом анодированного алюминия.

Покрытие характеризуется исключительной красотой и износостойкостью. У технологии есть только один минус: при повторной окраске можно пользоваться только неорганическими соединениями.

Оксидирование алюминия

Оксидирование алюминия протекает при постоянном токе под напряжением 250 В. Наращивание защитной пленки происходит при комнатной температуре с водяным охлаждением. Не требуется импульсного источника. Пленки получаются плотными и прочными в течение 45-60 минут.

На плотность и цвет оксидного покрытия влияет температура электролита:

- пониженная температура образует плотную пленку яркого цвета;

- повышенная – формирует рыхлую пленку, требующую дальнейшей окраски.

Образовать защиту алюминия от коррозии можно электрохимической реакцией. Процесс разделен на несколько этапов:

1. На стадии подготовки алюминиевое изделие обезжиривают, погружая его в раствор щавелевой кислоты.

2. После промывания водой опускают в щелочной раствор, чтобы удалить неравномерно образовавшийся оксидный слой.

3. Для дополнительной окраски алюминиевые изделия погружают в соответствующие растворы солей. Чтобы заполнить образовавшиеся поры, металлический материал обрабатывают паром.

4. Затем изделие подвергают сушке. Анодное оксидирование может проводиться с применением переменного тока.

Для защиты от коррозии применяют химическое оксидирование – менее затратное, не требующее специального электрического оборудования и квалификации исполнителей. Используется несложный химический состав.

В процессе алюминирования полученная оксидная пленка толщиной в 3 мкм имеет салатный цвет, обладает высокими электроизоляционными свойствами, не пориста, не окрашивается.

Коррозия алюминия возникает вследствие находящихся рядом металлов, которые окислились. Предотвращению этот процесса способствует изоляция. Это могут быть прокладки из резины, битума, паронита. При покрытии ржавчиной применяются лак и другие изолирующие материалы. Других способов избавиться от этой проблемы пока нет.

Общие сведения о технологии анодирования

Технология анодирования алюминия схожа с гальванической обработкой. Оседание ионов оксидов раствора на заготовке происходит в жидком электролите при высоких или низких температурах. Использование нагретого раствора возможно в промышленных установках, где есть возможность тщательного контроля и регулирования напряжения и силы тока в автоматическом режиме.

В домашних условиях обычно пользуются холодным методом. Данный способ достаточно прост, не требует постоянного контроля, а оборудование и расходные материалы — доступны. Для приготовления раствора можно использовать электролит, применяемый в свинцовых автомобильных аккумуляторах. Он продается в каждом автомагазине.

Высокая прочность защитной оксидной пленки зависит от ее толщины, которая в домашних условиях получается при обработке в холодном растворе. Наращивание производится ступенчатым регулированием рабочего тока.

Результат анодирования алюминия

Черное анодирование алюминия

Оксидирование алюминия в черный цвет относится к цветному анодированию. Черный цвет получают в два этапа. Вначале наносится бесцветная пленка электролитическим способом, а затем заготовку помещают солевой раствор кислот. В зависимости от кислоты цвет может быть от бледной латуни до насыщенного черного. Черный алюминий широко используется в строительстве и отделке.

Применение анодирования

Применение анодирования — это тема отдельной статьи, в любой отрасли где в той или иной мере используются изделия из алюминия или его сплавов и требуется изменение каких-либо качеств металла анодирование является оптимальным и зачатую единственным решением.

Приведем перечень основных областей применения анодирования:

- Тонкие окисные пленки используются в качестве основы для нанесения органических и неорганических покрытий (краски или лака).

- Цветное анодирование. Применение различных окрашивающих электролитов позволяет получить широкую гамму оттенков и цветов поверхности алюминиевого изделия. В качестве добавок используются соли никеля, кобальта или олова. Получаемые оттенки от светло-бронзового до черного.

- Повышение износостойкости. Оксидные покрытия на алюминии значительно тверже основного металла. Твердое анодирование широко применяется для деталей, работающих на истирание при небольшой нагрузке, а также для повышения коррозионной стойкости изделий.

- Электрическая изоляция. Оксидная пленка по сравнению с органическими изоляционными материалами обладает не только высокими изоляционными свойствами, но и обладает значительно большей теплостойкостью.

- Получение уплотненной поверхности с высокими антифрикционными свойствами. (смазочное покрытие).

Особенности холодного анодирования

Методика выполняется при низких температурных показателях. Холодное анодирование было разработано по целому ряду причин: высокая прочность, твердость и качество, а также быстрота растворения и достаточная толщина покрытия. Как правило, домашние мастера предпочитают именно эту технологию.

Слой, расположенный со стороны металлической поверхности, увеличивается, а с наружной стороны практически полностью растворяется. При этом технология нуждается в хорошем охлаждении элементов, лишь в этом случае можно добиться высококачественного результата. Покрытие в итоге получится очень износоустойчивым и твердым. К примеру, подводным ружьям, поверхность которых была подвержена холодному анодированию, будет уже не страшна морская вода.

Единственный недостаток — невозможность применения натуральных красителей. Тут все зависит от веществ, входящих в состав обрабатываемого материала. Расцветка при обработке может изменяться от темной до зеленоватой.

Сначала деталь обезжиривается и фиксируется в специальном подвешивающем устройстве. Затем металлический сплав анодируют до тех пор, пока не появится плотный слой. После этого его промывают холодной или горячей водой. На финальном этапе слой укрепляют посредством проваривания в чистой воде.

Подготовка электролита

Растворы кислот считаются небезопасными реактивами, поэтому для проведения анодирования алюминия в домашних условиях прибегают к другому типу раствора. Для его приготовления используют соль и соду, которые всегда есть под рукой.

Для приготовления электролита берут две пластмассовые емкости. В них наводят солевой и содовый составы, соблюдая пропорцию: на порцию соли или соды 9 порций дистиллированной воды.

Анодирование в домашних условиях

После растворения компонентов раствор выдерживается с целью оседания не растворившихся частиц на дно. При переливании в емкость для анодирования его необходимо процедить.

Анодирование до изменения цвета

Весь процесс анодирования в домашних условиях можно подразделить на несколько этапов. Но прежде хотелось бы остановиться на процессе промышленного холодного анодирования, который протекает с использованием раствора серной кислоты. В результате данного процесса происходит активное газовыделение, причем летучие газы обладают взрывоопасностью. Именно поэтому не рекомендуют в домашних условиях проводить подобный процесс.

Технология домашнего анодирования более безопасная. Поговорим об основных ее этапах подробнее.

-

Готовим необходимые растворы Для твердого анодирования готовится два вида раствора в разных емкостях: один солевой, второй – содовый, основой для которых служит питьевая дистиллированная вода средней температуры (40-50 градусов). Содового раствора нужно будет в девять раз больше, чем солевого, а потому емкость под него выбирается соответствующая.

В теплую воду при постоянном помешивании добавляется соль (в другую сода). Готовятся насыщенные растворы, т.е. соль и сода добавляются до тех пор, пока не начнет выпадать осадок. После этого растворы необходимо процедить несколько раз. Помните, что от качества растворов (их прозрачности и чистоты) зависит качество анодирования.Перед самим процессом твердого анодирования растворы смешиваются в соотношении 1 часть солевого и 9 частей содового. - Готовим к анодированию заготовку.

Ну здесь все просто. Необходимо заготовку тщательно отшлифовать и обезжирить. -

Анодируем.

Итак, приступаем к анодированию. Детали необходимо разместить в ванночке так, чтобы они были полностью погружены в раствор, а также не касались дна или стенок ванночки.Затем подается электрический ток: на ванночку «минус», на заготовку «плюс». Под воздействием напряжения в ванночке заготовки находятся до тех пор, пока не изменят свой цвет. Затем ток отключается, заготовки вынимаются и тщательно промываются в проточной воде. После деталь помещают в раствор марганца, где происходит окончательное удаление следов соляно-содового раствора с поверхности детали. Затем снова промываем.Вы не видите пятен и разводов на заготовке? Значит все прошло успешно. - Закрепляем поверхностный слой. В результате анодирования образовалась пленка с большим количеством пор, которые нужно закрыть. Осуществляется это путем обычного кипячения в дист.воде в течение получаса.

-

Лакируем или окрашиваем. Для этого анодированную заготовку помещаем в емкость с лаком или краской анилиновой (10%). Все, деталь готова.

Как видите, процесс анодирования в домашних условиях несложен и доступен каждому.

Уплотнение и окрашивание анодных оксидных пленок на алюминии.

Значительная пористость оксидного покрытия приводит к тому, что он легко адсорбирует влагу, различные растворы и органические вещества. Пористость при анодном оксидировании играет положительную роль как необходимый фактор для наращивания толщины оксидного слоя, однако в процессе эксплуатации незакрытые поры являются слабым местом покрытия, по которым в первую очередь будет протекать коррозионный процесс. Поэтому после формирования пористого оксида его обязательно подвергают дополнительной обработке, призванной закрыть поры — либо гидратированным оксидом алюминия (при уплотнении водой, в неорганических и органических веществах), либо различными лаками, маслами и другими веществами при соответствующей пропитке.

Способность к адсорбции органических веществ лежит в основе процесса окрашивания анодно-оксидных покрытий (рисунок 14, 15).

Рисунок 14 — Примеры анодированных алюминиевых деталей, наполненных в черном красителе.

Прозрачные и полупрозрачные защитно-декоративные покрытия алюминия и его сплавов окрашивают в водных прямых кислотных органических красителей. Окраска пленок, полученных в различных электролитах анодирования, различается из-за разницы структуры, пористости и естественного цвета покрытий. Для получения необходимых цветов используют смеси анилиновых красителей. Кроме органических красителей применяются и неорганические. Так, ограниченную цветовую гамму, но большую светостойкость анодно-оксидных покрытий получают реакцией двойного обмена в растворах неорганических солей.

Рисунок 15 — Примеры анодированных алюминиевых деталей, наполненных в бирюзовом, фиолетовом и красном красителе.

Коррозионная стойкость алюминия и его сплавов (особенно в воде и водных средах), может быть значительно повышена уплотнением в растворе хромовых солей. Обычно используется натриевая соль ввиду экономической целесообразности. Составы для уплотнения анодно-оксидного покрытия в бихроматах регламентируются техническими условиями DEF151 и основаны на работах, первоначально выполненных в СССР и США.

Различают составы на основе бихромата натрия с карбонатом или гидроксидом натрия и на основе бихромата натрия. Обработка в первом растворе для уплотнения анодированного алюминия длится 5-10 минут. Данное время недостаточно для проведения полного уплотнения оксидной анодной пленки гидратацией, но оно обеспечивает поглощение значительного количества хроматов. Анодное покрытие окрашивается после этого в желтый цвет. Интенсивность окрашивания в желтый цвет повышается в зависимости от толщины покрытия.

Второй состав для уплотнения анодированного алюминия в бихромате без других добавок подразумевает обработку на протяжении времени, которое было потрачено на само анодирование. Этот состав обеспечивает удовлетворительную степень гидратации, но не обязательно полное уплотнение.