Столярные соединения деталей из древесины

Содержание:

- Склейка древесины значительно расширила возможности домашних мастеров. Существующие технологии и тонкости процесса.

- Соединение вполдерева

- Нагельное соединение

- Крепеж с перфорацией

- Как срастить доски на клею

- Бесшурупная фурнитура

- Как сплачивать элементы несущих конструкций

- Потайные детали «Еж»

- Столярные инструменты

- Шиповое соединение (шип-паз)

- Соединение «гнездо-шип»

- Основные породы древесины

- Классификация соединений в мебельных изделиях

- Склейка щита без струбцин

- Выбирание фальца на дереворежущем станке

- Как сделать шиповое соединение

- Соединения на растянутых связях

- Склеивание

Склейка древесины значительно расширила возможности домашних мастеров. Существующие технологии и тонкости процесса.

Изготовление мебели своими руками приобретает все большую популярность и в силу дороговизны готовых изделий, и благодаря большому количеству исходных материалов, появившихся в свободном доступе. В домашних условиях с минимальным набором соответствующих инструментов реально собрать жизнеспособную мебель, которая будет исправно служить и радовать своим видом. Одним из максимально востребованных способов соединения древесины является склейка, позволяющая получить прочные, монолитные детали. Склеивание может использоваться как самостоятельный крепеж или как дублирующий, при применении внешних элементов, таких, как нагели, шпонки или саморезы.

Соединение вполдерева

Чтобы выполнить такое соединение двух деревянных деталей, требуются определенные навыки и наличие опыта. Выполняется оно следующим образом. В обеих заготовках выполняются выборки глубиной, которая соответствует половине их толщины. Ширина выборки должна быть равна ширине детали.

Способ соединения деревянных деталей вполдерева можно выполнить под разными углами

В таком случае важно следить, чтобы угол был одинаковый на обеих деревянных заготовках, а ширина соответствовала ширине детали. Благодаря этому детали плотно прижимаются одна к другой, а их кромки расположены в одной плоскости

Кроме того, такое соединение может быть полным или частичным. В случае частичного соединения конец одной заготовки срезают под определенным углом, а на конце другой делают соответствующую выборку. К таким соединениям относят угловое в ус вполдерева. Суть заключается в подрезке обоих шипов под углом в 45о, вследствие чего шов между ними располагается по диагонали. При использовании этого способа нужно быть особо аккуратным, а угловые надрезы выполнять специальным инструментом — стуслом.

Нагельное соединение

Сегодня слово «нагели» практически устарело и было заменено таким понятием, как «шканты», но всё же опытные столяры предпочитают первый вариант в общении с коллегами. Нагели или шканты – это круглые шипы, за счёт которых увеличивается прочность среза, а при креплении дерева с помощью клея создаётся дополнительная защита от поломки детали. Чаще всего нагельные соединения используются при сборке шкафов или ящиков.

ФОТО: YouTube.comДаже если вы уверены в том, что надёжно скрепили конструкцию, нанесите небольшой слой термоклея для закрепления результата

ФОТО: YouTube.comДаже если вы уверены в том, что надёжно скрепили конструкцию, нанесите небольшой слой термоклея для закрепления результата

Процесс сборки нагельного соединения происходит в несколько этапов:

Определите размеры будущей конструкции, перенесите чертёж на дерево и аккуратно распилите отдельные детали.

Нанесите две центровые линии на конце перекладины – на них будут сделаны нагели

Если перекладина слишком широкая, может потребоваться от 2-3 нагелей.

Готовую стойку и перекладину осторожно положите лицевой стороной вверх и перенесите на стойку центровые линии, а затем пронумеруйте все виды соединений.

После того как подготовительные работы закончены, перенесите подготовленную разметку на кромку стойки.

В дальнейшем используйте в работе реймус. Прочертите чёткую риску по центру деревянной заготовки.

Используйте электродрель для сверления отверстия в деталях – вам понадобится перьевое или спиральное сверло с центровым остриём и подрезателями.

С помощью зенковки уберите лишние волокна на заготовке – это позволит в дальнейшем нанести нужное количество клея и быстро установить нагель.

Если вы правильно установите нагели, деревянные элементы будут надёжно закреплены и не сдвинутся даже при давлении на них.

Крепеж с перфорацией

Основной материал монтажных элементов — оцинкованная сталь. Геометрия конструкций может быть различной. Общий признак — наличие множества отверстий. Перфорация дает возможность выбрать нужную точку крепления в дереве. Через нее ввинчивают саморезы или забивают винтовые гвозди. Преимущества этого вида крепежа:

- Экономия времени на соединение конструктивных элементов из дерева.

- Небольшое количество отходов при выполнении крепления узлов.

- Возможность установки нескольких метизов в одной плоскости. Это повышает несущую способность узла крепления.

- Многообразие видов монтажных изделий. Позволяет подобрать оптимальное решение для равномерного распределения нагрузки на деревянные компоненты части здания, сооружения.

- Универсальность. Подходит для всех пиломатериалов.

Типы:

- пластины;

- уголки;

- держатели для балок;

- рейки трехмерные;

- монтажная лента.

Пластины

Планки с множеством отверстий используются для скрепления деревянных элементов в одной плоскости. В плане детали могут быть разной формы (например, в виде литеры T, Z). Пластины изготавливаются из стали толщиной 1–3 мм и более.

Детали легко сгибаются, что удобно при сопряжении древесины под углом 90° и более. Ножницами по металлу пластины можно кроить.

Уголки

Для соединения деревянных конструкций под прямым углом применяются равносторонние, усиленные, с двойным усилением, анкерные металлические уголки. Существуют более сложные изделия: Z-образные, скользящие, других модификаций.

Держатели для балок

Изделие позволяет соединить балку и брусья. Крепление устанавливается на саморезах или шурупах. Опорная часть балки фиксируется с боков и снизу. Перпендикулярные плоскости стальной детали закрепляются на поперечном брусе. На фото представлен один из вариантов держателя.

Рейки трехмерные

Бывают разной длины. Особенность конструкции — элементы соединения фиксируют дерево в трех плоскостях. Рейки образуют прочное и надежное скрепление в узлах. Металлические продольные рейки выполняют две функции: связывают древесину в единую систему, являются несущими балками, которые берут на себя существенную часть вертикальной нагрузки.

Крепеж — Т-образный профиль из прочного стального сплава. Их производством занимается итальянская фирма Alumidi. Рейки подбираются исходя из поперечного сечения соединяемых элементов, уровня динамических и статических нагрузок.

Монтажная лента

Перфорированная оцинкованная стальная лента используется как вспомогательный фиксатор при выполнении сложных узлов деревянных конструкций. Ее легко разрезать на фрагменты. Применяется и в качестве крепления неметаллических изделий к древесине.

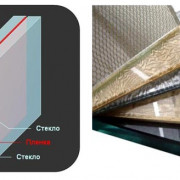

Как срастить доски на клею

Очень популярный метод соединения досок и брусков — продольное и поперечное склеивание. При соединении досок широкой стороной торец может быть ровным, хотя в большинстве случаев используют пазогребневый профиль. Очень важна плотная подгонка деталей, чтобы слой клея был как можно более тонким, только так можно достичь максимальной прочности. Иногда на торец, смазанный клеем, наносят небольшое количество хлопкового волокна, это повышает качество сцепки.

Доски можно соединять и в профиль, но для этого потребуется выполнить клиновидную зубчатую нарезку обоих торцов со смещением в пол зуба для разных деталей. В домашних условиях такую операцию можно выполнить с применением ручного фрезера.

Для склеивания деталей используют казеиновый клей или ПВА высокой концентрации, для придания прочности в клеящее вещество добавляют просеянную древесную муку. Поверхности покрывают клеем и выдерживают на воздухе 3–5 минут, после чего помещают под гнет или сдавливают струбцинами. Такое соединение получается прочнее самого дерева и никогда не ломается по стыку.

Бесшурупная фурнитура

Основным удерживающим элементом при креплении бесшурупной фурнитуры является дюбельный элемент, отлитый заодно с ее корпусом. Дюбель имеет форму втулки с заостренными кольцевыми или полукольцевыми выступами.

Устанавливают фурнитуру методом запрессовывания дюбелей в заранее высверленные отверстия на специальном оборудовании. Бесшурупная фурнитура технологична. Обеспечивает достаточную прочность.

Гвозди строительные

Конструкция строительных гвоздей с плоской головкой соответствуют ГОСТу 4028-63 и приведена на рисунке 8.

Условное обозначение гвоздей с плоской головкой с диаметром стержня 1,2 мм и длиной 25 мм: гвозди П 1,2 × 25 ГОСТ 4028-63.

Скоба обивочная

Общий вид скоб приведен на рисунке 9.

Шурупы с полукруглой головкой (ГОСТ 1144-80)

Условное обозначение шурупа: шуруп 3 × 20 ГОСТ 1144-80. Общий вид шурупов приведен на рисунке 10.

| Рис. 8. Гвоздь строительный | Рис. 9. Скоба | Рис. 10. Шуруп |

Шурупы с шестигранной головкой (ГОСТ 11473-75)

Общий вид шурупов с шестигранной головкой приведен на рисунке 11. Условное обозначение: шуруп 4 × 50 ГОСТ 11473-75.

Шурупы с потайной головкой (ГОСТ 1145-80)

Общий вид шурупов с потайной головкой приведен на рисунке 12.

Условное обозначение: шуруп 3 × 20 ГОСТ 1145-80.

Болт с увеличенной полукруглой головкой и усом (ГОСТ 7801-81)

Общий вид болтов с увеличенной полукруглой головкой и усом приведен на рисунке 13. Условное обозначение: болт М6 × 40 ГОСТ 7801-81.

Шурупы с полупотайной головкой (ГОСТ 1146-80)

Размеры шурупов с полупотайной головкой приведены на рисунке 14. Условное обозначение: шуруп 3 × 20 ГОСТ 1146-80.

| Рис. 11. Шуруп с шестигранной головкой | Рис. 12. Шуруп с потайной головкой |

| Рис. 13. Болт с увеличенной полукруглой головкой и усом | Рис. 14. Шуруп с полупотайной головкой |

Болты с шестигранной головкой (ГОСТ 7798-70)

Основной вид болтов с шестигранной головкой приведен на рисунке 15. Условное обозначение: болт М 12 × 60 ГОСТ 7798-70.

Гайки шестигранные (ГОСТ 5927-70) представлены на рисунке 16. Условное обозначение: гайка М8 (ГОСТ 5927-70), где H – высота гайки; M – диаметр резьбы; S – размер под ключ.

Рис. 15. Болт с шестигранной головкой

| Рис. 16. Гайка шестигранная | Рис. 17. Шайба |

Шайбы (ГОСТ 11371-68)

Основной вид шайб приведен на рисунке 17.

Условное обозначение: шайба 12 (ГОСТ 11371-68).

Как сплачивать элементы несущих конструкций

Для несущих конструкций используют два вида соединений — наращивание и сочленение. Самый простой способ срастить две детали — выполнить надрез ножовкой на половину толщины на одинаковом расстоянии от торцов, а затем сколоть топором лишнюю древесину. После сопоставления двух деталей соединение обычно скрепляют двумя накладными планками, прибитыми сбоку от разреза. Склеивание тоже возможно, но только при плотной подгонке деталей.

Надрезанные в полдерева торцы можно свести практически под любым углом, это основной метод соединения кровельных ферм. Для скрепления деталей необходима дополнительная стягивающая связь: брус прикладывают к соединенным деталям сбоку на расстоянии в 30–50 см от угла и подрубают в половину толщины по местам соприкасания, а затем скрепляют конструкцию гвоздями.

Часто вертикальные и наклонные конструкции нуждаются в опоре, например при соединении стропильной системы с балками перекрытия. В этом случае выполняется зарубка посадочных гнезд на горизонтальной балке, в которые будут вставлены стойки

Очень важно соблюдать угол наклона и делать подрубку не более чем на треть толщины бруса

Потайные детали «Еж»

Стальные шайбы имеют внутреннюю резьбу под наклоном. В древесине через шайбы просверливают сквозные отверстия. С обратной стороны также устанавливают шайбу. В канал ввинчивают шпильку, которая стягивает дерево.

В узлах соединений устанавливается несколько шпилек сразу. В массиве древесины стержни занимают перекрещивающееся положение. Этим создается прочное скрытое крепление деревянных конструкций. Крепление также осуществляется длинными саморезами, которые в массиве древесины располагаются под углом (обычно 45°). Этим способом пользуются при возведении деревянной кровли.

Столярные инструменты

Столярные топоры

Инструменты для столярных работ необходимо разделить на группы в зависимости от назначения. К рубящим столярным инструментам относятся топоры, они бывают разных видов: прямые, с острым или тупым углом. Кроме своего основного назначения, топоры используются для обтесывания древесины. Пилящие столярные инструменты включают пилы для продольной и поперечной распиловки материала.

К этой группе относятся и ножовки: поперечная широкая, узкая, с обушком, ножовка. Лобзик используется для обработки тонких, криволинейных деталей.

Режущие или строгальные инструменты предназначены для снятия шероховатостей с деревянной поверхности. Эта группа представлена рубанками различных видов:

одинарный и двойной рубанок;

- шерхебель;

- зензубель;

- шлифтик;

- фуганок;

- фальцгебель.

Перечисленные столярные инструменты применяются для обеспечения гладкости материала разной степени. Плоские и полукруглые стамески необходимы для зачистки пазов и гнезд.

Сверлильными инструментами делают различные круглые отверстия под шурупы, болты или шипы. Обязательно понадобится дрель с набором столярных сверл, которые отличаются от сверл для работы по металлу. Отверстия также можно изготовить с помощью коловорота или буравчика.

Шиповое соединение (шип-паз)

Самым простым и одним из самых надежных является соединение шип-паз. Оно широко применяется в столярном деле. Подобным способом собирают в единое целое деревянные детали оконных рам, изготавливают самые различные детали корпусной мебели, листы фанеры. Суть данного способа состоит в том, что на торце одной соединяемой детали делают шип, который вставляется в паз другой детали и фиксируется в нем.

Для работы удобно использовать специальный ламельный фрезер, за неимением такового можно обойтись простым ручным инструментом. Понадобится:

- ручная обушковая пила с мелким зубом;

- электрическая или ручная дрель;

- несколько стамесок разной ширины;

- наждачная бумага;

- измерительный инструмент, угольник и карандаш.

Сначала размечают заготовки. Параметры шипа и паза зависят от параметров деревянных деталей и конфигурации изделия, тем не менее стоит учитывать несколько общих рекомендаций.

Параметры паза также должны соответствовать этим критериям

В любом случае важно следить за тем, чтобы размеры шипа и паза совпадали. Детали должны соединяться легко, без нажима, но не выпадать под собственным весом. Не должно быть люфтов, щелей и перекоса

Не должно быть люфтов, щелей и перекоса.

Первым вырезают паз, такая последовательность вызвана тем, что шип гораздо проще подгонять под паз, чем наоборот. С помощью пилы делают пропилы, лишнюю древесину удаляют с помощью дрели, дно паза и стенки выравнивают стамесками.

Далее делают шип. Брусок зажимают в тиски и ручной ножовкой удаляют лишнюю древесину. До требуемых размеров шип доводят с помощью стамесок и шлифовальной шкурки.

В большинстве случаев для фиксации деталей достаточно одного лишь столярного клея, обеспечить максимум прочности помогут шурупы или гвозди.

Соединение «гнездо-шип»

Наиболее часто используемый способ соединения деревянных деталей. Такое сочленение прочное, жесткое и выглядит максимально аккуратно. Чтобы выполнить такое соединение, нужно иметь некие навыки и опыт, а также быть внимательным. Неправильно выполненное соединение «гнездо-шип» непрочное и выглядит некрасиво.

Суть его следующая. В конце одной заготовки высверливается или выдалбливается паз, а в конце другой — шип. Лучше, когда элементы имеют одинаковую ширину. Если толщина разная, то шип проделывают в тонкой детали, а паз, соответственно, в толстой.

Последовательность шипового соединения:

- Используя рейсмус, прочертить две параллельные друг другу риски сбоку одной заготовки. Расстояние должно быть по ширине будущего шипа. Для его ровности следует сделать разметку с двух сторон.

- Наиболее оптимальный инструмент для выполнения шипов — ножовка, имеющая узкое полотно и мелкие зубья, или лучковая пила. В процессе работы зубья инструмента должны проходить по внутренней кромке разметочной линии. Для удобства деталь лучше зажать в тисках. Лучше всего шип изготовить чуть больше требуемого размера. Тогда в случае необходимости можно убрать лишнее. А вот если шип окажется короче, то весь процесс потребуется повторить заново.

- Используя долото или стамеску, во второй детали делают гнездо (паз). Естественно, размеры паза должны соответствовать размерам шипа. Лучше всего перед тем, как приступить к долблению, по всему периметру паза просверлить отверстия. Края аккуратно обрабатываются стамеской.

Если соединение деревянных деталей выполнено правильно, то поверхности кромок шипов прилегают плотно к стенкам гнезда. Это дает хорошее сцепление при склеивании. Чтобы посадка шипов была более тугой, их размеры должны быть на 0,2-0,3 мм больше размеров гнезда. При превышении этой величины может произойти раскол тетивы, при допуске меньше крепление потеряет свою прочность в процессе эксплуатации.

Кроме того, такое соединение предполагает еще склеивание и крепление шурупами, гвоздями или деревянными нагелями. Для упрощения работы перед ввинчиванием шурупов следует просверлить отверстия. Головки шурупов скрывают в потай (выполненный с помощью зенковки). Направляющее отверстие должно быть равно 2/3 диаметра винта и быть меньше на 6 мм (приблизительно) его длины.

Основные породы древесины

Вся древесина разделяется на две большие группы: на древесину из хвойных пород и на древесину из лиственных пород дерева.

Хвойная древесина отличается высокой прочностью и устойчивостью к гниению. Древесина подобного типа обладает относительно небольшим весом.

Чаще всего в стране используют древесину сосны. Применяют ее для производства столбов, пиломатериалов, шпона, фанеры, для выработки целлюлозы, бумаги.

Древесина кедра обладает теми же свойствами, что и сосна, но используют кедр преимущественно для производства мебели.

Древесина ели используется реже всего — в основном для изготовления музыкальных инструментов. Пихта идет на изготовление дощечек для кровли. Древесина лиственницы содержит большое количество смолистых веществ, из-за чего плохо поддается гниению, в т.ч. при помещении ее в землю.

Для изготовления нагелей чаще всего используют древесину лиственных пород:

- акации;

- березы;

- дуба;

- ореха.

И только если нет выбора, разрешено использовать лиственницу и сосну. Если дом строится из древесины лиственницы, предпочтение отдают и нагелям, изготовленным из этого дерева. Ель для изготовления штырей не подходит. Лучшим деревом для изготовления нагелей считается береза. Для соснового бруса берут нагели из акации или дуба.

Соединение деталей шкантами и шурупами в нагель L-120 означает, что при сборке используют нагели, длиной 120 мм. Соответственно, надпись соединение шкантами и шурупами в нагель L-150 означает, что детали соединяются с использованием нагеля, длинной 150 мм. Значение, идущее за нагелем, означает длину штыря, о котором идет речь.

Классификация соединений в мебельных изделиях

Соединение элементов в мебельное изделие осуществляют различными способами. Выбор вариантов соединений достаточно разнообразен. Конструктор, выбирая то или иное соединение, обязан помнить, что оно должно обеспечить надежность и долговечность изделия, его технологичность и эстетичность.

Все применяемые соединения подразделяются на два основных типа: неразъемные и разъемные.

Неразъемные соединения не предполагают разборки конструкции; соединения элементов в них осуществляют с помощью клея, гвоздей, скоб и бесшурупной фурнитуры. Разъемные соединения позволяют собрать и разобрать конструкцию.

Разъемные соединения подразделяются на стационарные и подвижные. Стационарные соединения обеспечивают постоянное взаимное расположение соединяемых частей мебельного изделия. К ним относятся соединения на стяжках, шурупах, шкантах без клея. Разъемные подвижные соединения обеспечивают перемещение элементов изделия относительно друг друга в заданном направлении. К подвижным соединениям относятся соединения на петлях, роликах, направляющих.

Прочность изделий зависит от прочности соединения деталей. В столярном производстве применяют разнообразные соединения:

- шиповые соединения на клею;

- соединения без шипов на клею;

- соединения шурупами, скрепами, болтами, нагелями и т. п.

Склейка щита без струбцин

Чтобы делянки щита хорошо склеились, их необходимо сжать. Для этого необязательно иметь струбцины, можно использовать простые клинья.

В этом случае доски скрепляют шкантами. Это соединительный деревянный элемент в виде цилиндра с фасками на торцах. Такие соединители покупают в строительном магазине или делают сами.

Для щита готовят ровные фугованные доски. Их раскладывают на ровной поверхности и карандашом наносят знак очерёдности выкладки.

Специальным приспособлением намечают на досках места под шканты. Их наносят на разных уровнях.

Места под шканты переносят на торец заготовок.

Чтобы просверлить отверстие под шкант, пользуются кондуктором. Это приспособление, которое жёстко крепится к доске и имеет направляющую для сверла.

Отверстие сверлят сверлом М8. На нём изолентой отмечают глубину сверления.

Клеят щит на двух подставках, сделанных по размеру щита.

Торец каждой заготовки промазывают клеем ПВА

При этом важно заполнить клеем отверстия для шкантов

В отверстия забивают шканты, а затем заготовки сбивают в щит.

Собранный щит укладывают на подставки. Чтобы щит не прогибался, сверху укладывают груз, а чтобы он не приклеился к подставке, прокладывают изоляцию из газеты.

На подставке щит зажимают четырьмя косячками. Их забивают молотком до появления на стыках делянок клея.

После высыхания острым предметом удаляют остатки клея, а затем поверхность шлифуют.

Пример взят с ютуб канала Михаил Дерыведмидь , ролик «Как сделать мебельный щит без струбцин и вайм»

Выбирание фальца на дереворежущем станке

Эта процедура аналогична выбиранию пазов, различие лишь в том, что придётся дополнить станок вспомогательной направляющей из дерева. Это необходимо для того, чтобы режущий диск имел возможность двигаться вдоль нее.

Самодельное приспособление

Поскольку в этом способе используется рейка для направления, это действие больше подходит для выбирания фальцев в длинных кромках деталей.

Здесь тоже существует определенный порядок:

- Изготовление и последующий монтаж вспомогательной деревянной направляющей.

- Пропил вспомогательный.

Обе направляющие необходимо скрепить шурупами. Затем необходимо установить режущую головку и опустить ее немного ниже поверхности стола, на котором закреплен станок.

- Установка и четкая регулировка режущего металлического диска.

- Выбирание фальцев.

Как сделать шиповое соединение

Для изготовления шипового соединения нужно обвести обе детали линией разметки по всем граням на расстоянии от торца, равном ширине соединения. На двух противоположных сторонах и торце линиями отмечается тело шипа, разметка на обеих деталях полностью идентична.

Шип подрезают с боков ножовкой для поперечного реза и скалывают древесину с помощью стамески. Ширину шипа делают на 2–3 мм больше для последующей точной обработки ножом или долотом. Паз вырезают ножовкой для продольного реза и скалывают стамеской, также оставляя небольшой припуск на обработку. Далее следует подгонка, в процессе которой детали совмещают и добиваются максимально плотного прилегания.

При Т-образном шиповом соединении на одной из деталей нарезают центральный шип или паз, а на другой выдалбливают проушину или делают две боковые подрезки в зависимости от типа первой детали. Для изготовления проушины используют стамеску, обращая наклонную часть лезвия внутрь отверстия. Если проушина не сплошная, шип делаю на 8–10 мм больше глубины и обрезают его конец в форме развернутого клина. Так при забивании шип сам себя разопрет, и деталь будет прочно посажена.

Для соединения широких деталей можно использовать ящичное соединение, нарезая несколько шипов и пазов. Самый простой способ скрепить шиповое соединение — просверлить его насквозь поперек шипов и забить в отверстие деревянный шкант (оконное угловое соединение).

Соединения на растянутых связях

Рис. 69. Соединения на растянутых связяхК растянутым связям относятся: гвозди и винты, работающие на выдергивание; скобы, хомуты; накладки, планки, прокладки из листовой стали, из КАСТ-В и из фанеры; расчетные болты и тяжи, стяжные болты (могут выполняться из СВАМ). Стальные связи должны защищаться от коррозии.

Гвозди, работающие на выдергивание, учитываются только при расчете второстепенных элементов (подшивка потолка, укладка пола, настила и др.), а также в конструкциях, где гвозди одновременно работают на сдвиг при забивке их поперек волокон древесины (рис. 69, а).

Расстановка гвоздей производится по правилам для гвоздей, работающих на сдвиг.

Винты (глухари, шурупы) (рис. 69, б) могут применяться для крепления в ответственных местах. При расстановке принимается s1 = 10d, s2 = s3 = 5d.

Расчетная несущая способность гвоздя или винта

где Rвд — расчетное сопротивление выдергиванию (для гвоздя из сухой древесины — 0,3 МПа; из сырой — 0,1 МПа; для винта — 1 МПа); l1 — расчетная длина защемленной части.

Скобы выполняются из круглой стали d = 12…18 мм и применяются в нерасчетных соединениях при сплачивании составной балки (рис. 69, в) или при вязке узла (рис. 69, г).

Хомуты охватывают присоединяемый элемент и при помощи болтов и гаек подтягивают его к другому (рис. 69, д). Выполняются хомуты из круглой или полосовой стали с подкладками, обеспечивающими допустимую площадь смятия элемента.

На рис. 69, е показан пример решения опорного узла фермы с применением натяжных гнутых хомутов.

Накладки (планки) применяются, в основном, как крепления растянутых элементов. Они крепятся винтами и глухими нагелями. В последнее время роль этих креплений в деревянных и пластмассовых конструкциях возросла, так как появились различные системы сквозных конструкций, основанных на применении полосовой стали и листовых высокопрочных материалов КАСТ-В, ФБС, ДСП-Б в растянутых креплениях стыков и в узловых соединениях решеток ферм с поясами. Расчет накладок в соединении рассмотрен выше.

Расчетные болты и тяжи, работающие на растяжение, применяются в подвесках, анкерах, в растянутых элементах ферм, затяжках арок и сводов и т. п.

Болты имеют на одном конце нарезку, а на другом — головку. Тяжи имеют нарезку с обоих концов, а также могут иметь на одном или обоих концах петли. Применение петель дает положительный эффект, так как оно не вызывает ослабления соединяемых стержней. Недостатком его является отсутствие напряжения в соединении, которое в случае необходимости производится при помощи особого натяжного устройства.

При наличии нарезки хотя бы на одном конце тяжа сечение его определяют по площади нетто. Стальные растянутые элементы проверяют по формуле

где Rp — расчетное сопротивление растяжению прокатной стали соответствующей марки при проверке по ненарезанной части, а при проверке сечения по нарезке — с введением поправочного коэффициента 0,8; при расчете двойных и тройных тяжей и болтов в обоих случаях дополнительно вводится поправочный коэффициент 0,85.

Площадь шайбы определяется из расчета на смятие под углом ? = 90…60° к волокнам:

где Rсм? — расчетное сопротивление смятию древесины под шайбами (табл. 8). Толщина шайбы определяется из расчета на изгиб.

В ответственных соединениях на тяжах следует ставить контргайки, которые закрепляют гайки в необходимом положении и предохраняют нарезку от случайного срыва.

Стяжные болты в соединениях ставятся без расчета на растяжение. Если соединение должно быть разборным, то отверстия делают на 0,5 мм более диаметра болта. При учете стяжных болтов в работе на сдвиг диаметры болтов и отверстий делают одинаковыми. Диаметр стяжных болтов принимают не менее 1/40 толщины пакета. Размеры шайб для них назначают 3,5d х 3,5d х 0,3d, где d — диаметр болта.

Склеивание

Склеивание деревянных деталей проводят следующим образом:

- Склеиваемые поверхности очищают тряпкой без ворса, а шероховатости зачищают мелким наждаком.

- Используя картонную палочку, наносят столярный клей ровным тонким слоем по всем необходимым поверхностям.

- Смазанные клеем поверхности нужно потереть друг о друга. Это обеспечит ровное соприкосновение и прочное склеивание.

- Детали нужно стянуть друг с другом, чтобы на стыках удержание было надежным. Убедиться в прямоте углов позволит измерение диагоналей. Они должны быть равны. Если это не так, положение элементов нужно подправить.

- Соединение укрепляется путем высверливания направляющих отверстий, в которые вбиваются отделочные гвозди или вворачиваются шурупы. Головки шурупов должны быть утоплены, для этого отверстия нужно расточить. Гвозди углубляют, используя пробойник.

- Отверстия с гвоздями замазываются шпаклевкой для дерева. Отверстия, расточенные под шурупы, закрывают деревянными заглушками из твердых пород, смазанных клеем. Когда клей или шпаклевка высохнут, поверхность зачищают наждаком так, чтобы она была гладкой, и затем покрывают лаком.