Изготовление ваймов своими руками в домашних условиях

Содержание:

- Какие материалы потребуются

- Как сделать одноразовые ваймы из бруса

- Зачем создаются проклеенные щиты из дерева

- Прессы для склеивания бруса

- Изготовление своими руками

- Как сделать металлические ваймы

- Технология производства клееных деревянных щитов

- Как выбрать?

- Из чего состоят самостоятельно изготовленные ваймы

- Как изготовить?

- Использование вайм

- Процесс склеивания деревянных щитов

- Простая вайма, собранная «на коленке»

- Профильная труба

- G-образные

- Пресс вайма своими руками. Столярная вайма своими руками

Какие материалы потребуются

Чтобы соорудить самодельную струбцину, сначала нужно собрать необходимые материалы и инструменты. Для работы понадобится:

- профильная труба, металлический уголок или швеллер;

- крепежные элементы: гайки, винты, саморезы;

- упоры;

- строительный уровень и угольники;

- болгарка;

- аппарат для сварки металла;

- деревянные прокладки.

Столярные зажимы, сконструированные своими руками, должны быть прочными и крепкими, иначе, приложив большие усилия, можно выгнуть или сломать конструкцию. Чтобы этого не случилось, упоры должны быть устойчивыми к большой нагрузке, хорошо фиксироваться на балке. Нужно сделать так, чтобы они могли запросто перемещаться в продольном направлении. Чтобы иметь возможность обрабатывать заготовки большого размера своими руками, нужно фиксировать зажимы на ваймах так, чтобы их можно было переместить.

Высокой прочностью должны обладать и крепежные элементы. Лучше отдавать предпочтение усиленной конструкции и гайки. Вследствие высокой нагрузки магазинные материалы быстро ломаются. Чтобы столярные зажимы, сконструированные своими руками, получились качественными и эффективными, следует заказать крепежные элементы и упоры в токарной мастерской.

Крепежные элементы и упоры лучшего качества можно сделать с помощью токарного станка или заказать на производстве

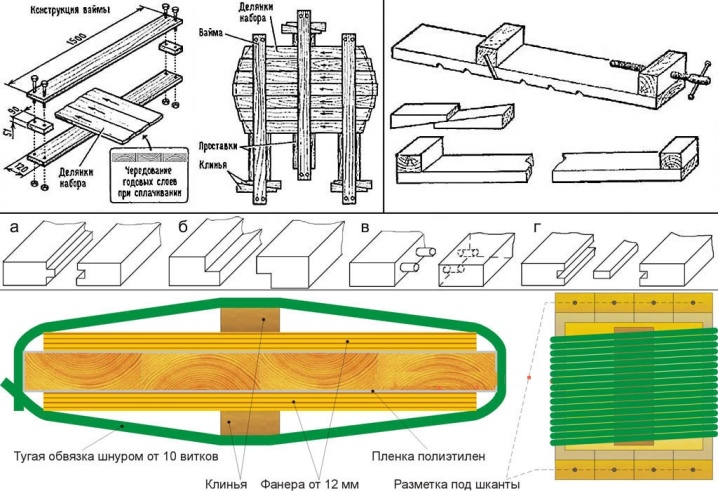

Как сделать одноразовые ваймы из бруса

Это простой вариант конструкции. Он не самый надежный, но иногда случается так, что для постоянного применения она и не нужна. Данная инструкция позволит создать простенькую одноразовую струбцину.

Понадобятся:

- брус;

- саморезы высокой прочности;

- пила;

- столярный топорик;

- шуруповерт.

Технология создания такова:

- Детали из дерева надо уложить на ровную горизонталь.

- Расположить заготовку. Промежуток между деталями составляет примерно 40 сантиметров.

- По обеим сторонам от заготовки строго параллельно необходимо уложить длинный брус, который крепится к поперечинам саморезами.

- Чтобы сжать заготовку, струбцину требуется расклинить специальными клиньями.

- Как только деревянный щит проклеится, вайму можно разбирать, а детали задействовать для иных целей.

Сделанные собственноручно ваймы прекрасно подходят для создания рам или, например, простенькой мебели – например, небольшой кровати.

Зачем создаются проклеенные щиты из дерева

Даже в том случае, если толщина позволяет создавать изделия с большой шириной, их последующая эксплуатация вызывает большие сомнения. Те, кто часто имеют дело с древесиной, отлично знают, что изделия из цельного дерева являются довольно капризными в плане использования.

Чтобы изделие из дерева не утратило свою изначальную форму, саму древесину необходимо заранее очень хорошо высушить. Желательно не меньше четырех недель продержать материал в условиях того помещения, где изделие будет расположено впоследствии. Однако это условие очень сложно соблюсти, если речь идет о подоконнике или двери. Перепады температуры и влажности, так или иначе, приведут к деформации.

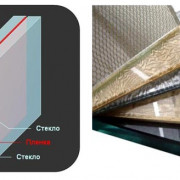

Склейка помогает избавиться от этого недостатка. Для этого деревянные бруски складываются в целостный щит, а затем проклеиваются. Чтобы заготовка действительно превратилась в единое целое, используется специальный механизм – струбцина. Ее довольно просто можно создать в домашних условиях, хорошо сэкономив на заводских моделях.

Прессы для склеивания бруса

Более серьезным оборудованием для склеивания деревянных заготовок является пресс для склеивания бруса.

Применяются эти агрегаты для склейки холодным способом досок с целью получения брусовых изделий заданной величины. По ширине и длине широко используются в производстве дверей, окон и других клееных строительных элементов различного сечения на мебельных и столярных предприятия средних и крупных производств.

Прессы для склеивания бруса представляют из себя жёсткую металлическую рамную конструкцию, на которую устанавливаются прижимные цилиндры. Опционально могут устанавливаться передние прижимы с пневматическим или ручным управлением, а также панель контроля и управления. Стальная конструкция прессов выполнена с хорошим запасом прочности, что дает возможность добиться максимального удельного усилия прессования до 14-16 кг/см2, которое требуется при склейке твердых пород дерева.

При выборе пресса для склеивания бруса нужно учитывать такие параметры: – максимальные размеры получаемой заготовки; – вид усилия прессования (пневматика или гидравлика).

Прессы для склеивания бруса могут быть: – с 1-й рабочей зоной; – с 2-я рабочими зонами; – для производства строительных конструкций большого сечения.

Вообще, эти устройства отличаются прочной конструкцией, максимальной простотой использования и высокой производительностью, что и обуславливает постоянно возрастающий на них спрос.

Лидеры рынка: Гидравлические прессы для бруса SL250-3G, SL250-6G, SL250-9G, SL250-12G. Цена: 520 000 – 1 485 000 рублей.

Изготовление своими руками

Нет никакой необходимости приобретать такое оборудование в торговых заведениях. Изготовить механическую вайму своими руками несложно. Перед началом работы рекомендуется предварительно сделать чертёж. Его можно набросать самостоятельно, или найти на специальных сайтах. Там же можно ознакомиться с подробной технологией изготовления конструкции.

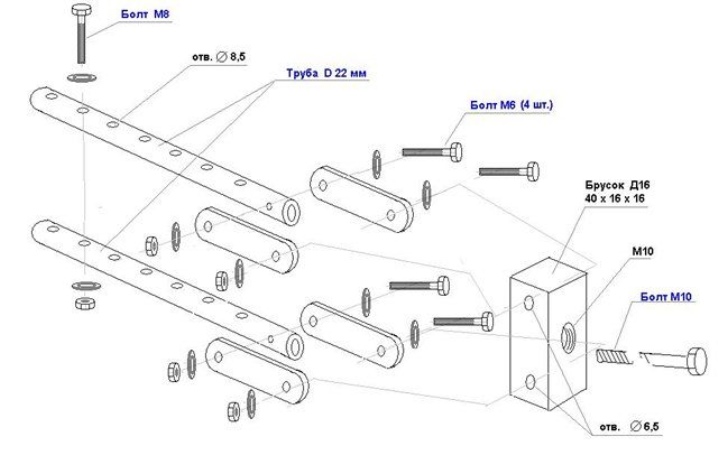

Необходимые материалы

Чтобы сконструировать ваймы своими руками в качестве базы используется специальная несущая балка. Она непременно должна быть высокопрочной. Кроме того, потребуется профильная труба, можно использовать прямоугольную или квадратную. Допускается также взять за основу металлический уголок, или швеллер. Это, разумеется, утяжелит конструкцию, но зато придаст ей дополнительную прочность. Такая струбцина (вайма) также может быть изготовлена из дерева, но склеивание деталей на ней не будет достаточно надёжным и качественным. Поэтому предпочтительно выполнить сборку этой конструкции из металлических деталей.

Что касается материалов и оборудования для такой работы, то понадобятся следующие.

- Труба профильная.

- Швеллер, либо металлический уголок.

- Крепёжные элементы.

- Деревянные прокладки.

- Угольник.

- Уровень.

- Сварочный аппарат.

В итоге готовая конструкция, выполненная своими руками, должна получиться прочной и выдерживать серьёзные нагрузки. В противном случае изделие может деформироваться или даже сломаться в процессе работы. Желательно, чтобы зажимы были закреплены таким образом, чтобы они могли свободно перемещаться. Это позволит использовать вайму, сделанную своими руками, даже для достаточно крупных деталей.

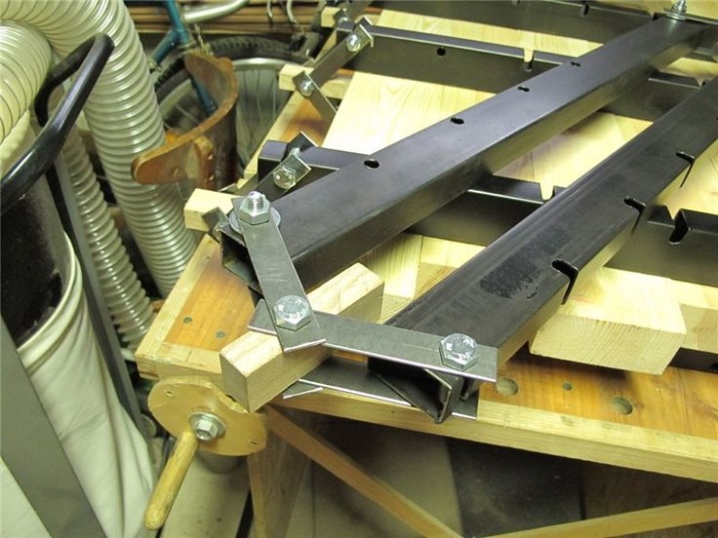

Пошаговая инструкция

Прежде всего, требуется изготовить основу. Для этого используются профтрубы. Они должны иметь длину не менее 1 м. Иногда может понадобиться использование трубогиба. Затем производится сбор деталей при помощью болтов. Соединять их нужно свариванием. В тех случаях, когда сборка производится на металлических уголках, требуется фиксация швеллера, причём промежутки между ними должны быть равными.

Короткий уголок вместе с краем швеллера устанавливаются между длинными деталями перпендикулярно. Неплохо будет подложить прокладки толщиной около 10 мм под гайки. После этого обрабатываются соединения. Для такой цели необходим сварочный аппарат. Без обработки следует оставить лишь стык между уголком и швеллером, иначе появится шов, который будет мешать при склейке.

Для зажимов можно использовать обычные металлические прутья. Их диаметр должен составлять примерно 5 см. В торце необходимо просверлить отверстия (1 см). Затем вставить в них шарикоподшипники. Это делается для снижения трения, что позволит продлить срок использования конструкции.

Для закрепления зажимов также просверливаются отверстия. Диаметр их должен составлять 10 мм. В них вставляются штифты. Они дадут возможность менять положение деревянного элемента во время обработки. Для дополнительной устойчивости и прочности снизу к конструкции рекомендуется приварить специальные упоры.

В процессе создания столярной ваймы своими руками необходимо строго следить за положением деталей. Они должны устанавливаться точно параллельно. Для уточнения применяется строительный уровень

Кроме того, важно ещё следить за тем, чтобы не было искажений металла при сварке

Как сделать металлические ваймы

Мастер-класс по созданию домашней струбцины умещается в несколько несложных этапов:

Нужно подготовить металлическую основу. Длина основы должна быть не менее метра. В отдельных случаях может потребоваться трубогиб.

Далее выполняется сбор изделия на болтах. Детали будущего пресса будет удобно сваривать. Если сборка ведется на металлических уголках, на равных промежутках друг от друга надо зафиксировать швеллер.

Край швеллера и короткий уголок надо разместить между длинными деталями так, чтобы они располагались перпендикулярно в отношении друг друга

Под гайки полезно будет вставить прокладки около сантиметра.

Затем важно обработать соединения сварочным аппаратом. Стык швеллера и уголка обрабатывать не нужно

Если это сделать, получившийся шов создаст много хлопот в процессе склейки деревянных щитов.

Зажимы создаются из обыкновенного металлического прута, диаметром около пяти сантиметров. В торце просверливается сантиметровое отверстие, и внутрь устанавливаются шарикоподшипники.

Использование шарикоподшипников позволит снизить трение, а значит и увеличит продолжительность службы изделия.

- Гайки также необходимо приварить. Шуруп в данном случае нужно расположить параллельно металлическому профилю. Если проигнорировать этот момент, при зажиме детали она будет продавливаться.

- Чтобы закрепить зажимы, необходимо высверлить отверстия диаметром около сантиметра. И затем вставить в них штифты, которые позволят переменить положение заготовки в процессе работы с деревянными материалами.

- К нижней части получившегося устройства надо приварить упоры, которые сделают его более устойчивым и прочным.

Создавая удобные столярные ваймы для мастерской своими руками важно пристально следить, чтобы детали были размещены строго параллельно. Поможет в этом строительный уровень

Желательно стараться делать так, чтобы в ходе сварки металл не искажался.

Наглядное видео позволит разобраться в нюансах сборки.

Технология производства клееных деревянных щитов

Даже если материал (толщина бревна) позволяет изготовить широкие изделия, их дальнейшее применение вызывает ряд вопросов. Вещи из цельного деревянного массива ну очень капризны в эксплуатации. Те, кто достаточно поработал с древесиной, прекрасно знают, что такое «доска пропеллером».

Для того чтобы деревянное изделие из массива не деформировалось, материал должен быть предварительно тщательно высушен и, желательно, не менее месяца выдержан в помещении, где ему предстоит находиться. Данное условие практически невыполнимо, когда мы имеем дело с дверным полотном или подоконной доской — влажность, изменения температуры неизбежно будут приводить к деформации изделия.

Этих недостатков лишены элементы из клееного массива. Берутся бруски из одного или разных набираются в единый блок и проклеиваются. Для того чтобы деревянные заготовки стали единым целым, применяется специальное приспособление — вайма. Своими руками можно без особого труда собрать вполне работоспособное устройство.

Как выбрать?

Широкий ассортимент моделей описываемого оборудования, с одной стороны, позволяет оснастить мастерскую наиболее подходящими установками. В то же время, такое разнообразие может привести в замешательство потенциального покупателя

При выборе ваймы стоит уделить внимание следующим важным моментам

- Тип нагрузки и создания давления. Имеется в виду выбор роторных, гидравлических и пневматических устройств. Последний вариант будет оптимальным решением для мелкого производства.

- Технические характеристики. Речь идёт о габаритах установки, а также количестве камер и рабочих цилиндров.

- Показатели создаваемого давления.

Из чего состоят самостоятельно изготовленные ваймы

Сделать струбцины собственными силами – несложно. Базу составляет очень прочная несущая балка. Также применяется труба с профилем квадратной либо прямоугольной формы. В качестве дополнительного варианта – основу можно сделать из металлического уголка либо швеллера. Хоть конструкция в этом случае получится тяжелой, зато качественной.

Основной параметр используемого материала – высокая степень прочности и хорошая устойчивость к нагрузке. Вайма ни в коем случае не должна изменить изначальную форму.

Какие материалы нужны для работы

Перед тем как приступать к созданию самодельной ваймы, надо подобрать составные части и инструментарий.

Сделать струбцину из древесины возможно, но хорошие результаты при склеивании вряд ли будут достигнуты. Потому вайму чаще всего делают из металла.

Для изготовления металлических вайм понадобятся:

- шлифмашина;

- прокладки из дерева;

- крепежные детали;

- профильная труба, уголок либо швеллер;

- аппарат для сварки;

- уровень и угольники;

- упоры.

Сделанные собственноручно зажимы обязательно обязаны быть крайне прочными. Иначе есть риск погнуть или даже сломать изделие. Дабы этого не произошло, надо убедиться, что упоры невосприимчивы к серьезным нагрузкам и надежно закрепляются на базе. Лучше всего закреплять зажимы на струбцине таким образом, чтобы их легко было перемещать – это позволит выполнять обработку особо крупных заготовок.

Не меньшей прочностью обязаны похвастать и детали крепления – гайки, саморезы и так далее. Правильным решением будет использовать для пресса-ваймы крепежные детали, заказанные в токарной мастерской. Если пользоваться гайками и саморезами, купленными в магазине, велика вероятность, что они очень быстро сломаются.

Как изготовить?

Разберем процесс изготовления вайм из различных материалов своими руками.

Металлические

При использовании профтрубы нужно предварительно подготовить элемент. Оптимальная длина ее равняется 1,2 м. Конструкции можно собирать на болтах

Но иногда части струбцины сваривают. Возможна и сборка на уголках длиной 2,5 м; в этом случае на одинаковых расстояниях (это очень важно!) крепятся швеллеры

Край одного швеллера и короткий уголок ставятся под прямым взаимным углом в промежутке, разделяющем длинные фрагменты. Гайки ставят на прокладки толщиной 10 мм. Сварка внутреннего стыка меньшего уголка со швеллером не нужна. В противном случае даже у самых простых изделий шов создаст позже проблемы при сборке.

Следующий шаг – получение зажимов. Берут для них стальной прут сечением 50 мм. Торец его нужно просверлить, получив отверстие шириной 10 мм. В это отверстие монтируют пару шарикоподшипников. Без них трение будет слишком велико.

Следующий шаг получения самодельных вайм – приваривание гайки. Внимательно следят, чтобы шуруп был под прямым углом к профилю. Нарушение этого правила грозит продавливанием прижимаемых деталей. Далее следует подготовка зажимов. Для их получения берут уголок.

Рекомендации:

-

следить за параллельным расположением всех деталей в процессе сборки;

-

проверять визуальную оценку по строительному уровню;

-

минимизировать величину сварочных швов;

-

следить, чтобы конструкции из профиля не были деформированы при сварочной термообработке.

Струбцины-ваймы для получения столярных щитов можно сделать из профиля (из трубы). Для работы потребуются:

-

собственно трубы габаритом 4х2,5 см;

-

пластина из стали сечением 2х0,5 см;

-

шпилька с резьбой категории М12 (и такие же удлиненные гайки);

-

набор болтов и гаек М10.

Количество струбцин определяется тем, насколько крупные щиты планируется собирать. Количество отверстий также определяют с учетом собственных потребностей. Дальше требуется нарезать корпуса для упоров и под винтовые зажимы. Из резьбовой шпильки нарезают заготовки протяженностью 40 см. В корпусе каждого зажима, каждого упора требуется высверлить отверстие; устанавливают две гайки, и вторую из них обваривают.

Многие специалисты предпочитают использовать многоэтажные сборки. Как следствие, обеспечивается оптимальная нагрузка на все части конструкции, не уменьшая свободное пространство. Односторонние и двухсторонние ваймы часто собирают в мощные подборки. Вертикальное позиционирование таких систем типично для промышленной аппаратуры. Она может обрабатывать очень длинные, иногда достигающие 6 м, заготовки.

Наряду с механическими, довольно широкое распространение имеют и пневматические ваймы. С помощью такого оборудования можно изготавливать:

оконные рамы;

При создании станка необходимо учитывать, как настраивать вертикальную рабочую зону. Для управления прижимом лучше всего монтировать шаровые краны. Мембрана должна развивать усилие не менее 1 тонны.

Деревянные

Столярные ваймы вполне можно сделать из древесины самостоятельно, и это даже не слишком сложно

Необходимо тщательно готовить чертежи или же руководствоваться сделанными в другом месте проектами. Основной составной частью ваймы является несущая балка. Неважно, изготовлена ли основная часть конструкции из массива дерева или из бруса, в любом случае главная опора выполняется из все той же профильной трубы, уголка либо швеллера

Последний вариант позволяет рассчитывать на высокое качество конструкции. Однако придется мириться с тяжеловесностью подобных изделий.

Типичная схема сборки ваймы выглядит так.

Ваймы могут быть применены для работы как с твердыми, так и с мягкими породами древесины. Подобное оборудование весьма легкое и потому отличается повышенной мобильностью. Механические конструкции выполняются по:

-

винтовой;

-

рычажной;

-

кулачковой схемам.

В разных случаях используют 2 или 4 упора для станины. Но все сказанное относится только к полномасштабным ваймам. Из дерева, между прочим, могут создаваться одноразовые конструкции. В качестве заготовок в этом случае выступят прочный брус и особо надежные саморезы. Подготовленная заготовка и детали из дерева выкладывают на ровном участке.

Два бруса кладут с каждой из сторон заготовки. Внимательно проверяют параллельность всех частей друг другу. После вкручивания саморезов струбцины расклинивают. После полного проклеивания щита вайму разбирают. Для промышленного использования такая конструкция малопригодна, но в бытовом секторе и в мелких мастерских она вполне полезна.

Детальнее о том, как сделать ваймы своими руками, смотрите в следующем видео.

Использование вайм

Чтобы деревянное изделие имело красивый внешний вид, надлежащее качество и отвечало своему назначению, в процессе работы над его изготовлением необходимо точно соблюдать все требования. При соединении деталей деревянной конструкции необходимы усилия, чтобы в местах соединений не оставалось щелей и зазоров и они располагались по отношению друг к другу при склейке идеально точно.

Каждый мастер может своими руками изготовить струбцины-ваймы, которые пригодятся ему в мастерской. С их помощью можно производить соединения деталей необычной своеобразной формы, облицовывать плоские, объёмные и рельефные поверхности, конструировать рамочные фасады, ступени лестниц, сборку мебели, щитов и др. своими руками. Также ими производится сращивание древесины, фиксируются кромки для облицовки.

Для склеивания или сплачивания брусков по толщине и ширине используются ваймы горизонтальные или вертикальные, которые бывают одноэтажными или многоэтажными. Также применяют веерные и поворотные разновидности вайм. Для сборки различных рамочных мебельных конструкций из брусков, дверных и оконных блоков, в том числе и своими руками, используются другие разновидности.

Иногда особенности работы профессиональных мастеров требуют использования упоров и гидроцилиндров. Для этих случаев могут применяться односторонние или двусторонние ваймы, либо устройства с роторами, имеющими горизонтальную ось вращения.

Процесс склеивания деревянных щитов

Выставляем задний упор на нужное расстояние (в зависимости от размеров склеиваемого деревянного щита).

Между задним упором и зажимом вставляем подготовленные доски или деревянные бруски, после чего крутим ходовой винт, и стягиваем заготовки.

Таким образом, с помощью ваймы столярной можно контролировать сразу две плоскости.

Вращением прижима мы стягиваем доски между собой, а профильные трубы фиксируют плоскость мебельного щита, позволяя избежать образования «пуза» в процессе склейки.

Если нужно склеить деревянный щит небольшого размера, и вы используете одну струбцину-вайму, то желательно сверху и снизу подкладывать металлические пластины, чтобы выровнять плоскость.

Если нужно склеить небольшой щит из дерева (шириной не более 90-100 см), то можно обойтись и без струбцин с ваймами.

Нам потребуются две металлических скобы, которые можно вырезать из листового металла. Края у каждой скобы должны быть срезаны под углом.

Пользоваться этими скобами очень просто. Например, вам нужно склеить две доски. Подготавливаем доски, наносим клей ПВА на обработанную кромку, и стыкуем их.

Далее в торцы досок забиваем металлические скобы, стягивая их. После склейки скобы извлекаются. Берите этот способ себе на заметку.

Простая вайма, собранная «на коленке»

Иногда бывают ситуации, что какой-либо вид работы необходимо сделать один раз. Предположим, решено в беседке на даче устроить стол из клееного елового массива. Имеет ли смысл покупать дорогостоящие струбцины заводского изготовления? В таких случаях изготавливается простая, в некотором смысле одноразовая, вайма своими руками. Чертежи устройства приведены ниже.

Для того чтобы один раз склеить массив из заготовок, понадобятся длинные саморезы, шуруповёрт, ножовка и столярный топорик.

Заготовки укладываются на ряд поперечных брусьев (брус через каждые 40…45 см). По обеим сторонам заготовки, параллельно ей, укладываются длинные продольные брусы (по высоте равные заготовке) и крепятся к поперечкам саморезами. Сверху опять же саморезами крепятся верхние поперечные бруски. Вот и вся вайма, своими руками сделанная.

Чтобы сжать заготовку, остаётся, как это показано на схеме, расклинить её специально выструганными деревянными клиньями. После того, как изделие готово, вайму можно разобрать и материал использовать по своему усмотрению.

Профильная труба

Общие сведения о профильных трубах

Под термином «профильная труба» чаще всего понимают трубу, имеющую сечение, отличное от круглого.

Наиболее распространены профильные трубы с сечением:

Чаще всего профильная труба производится из углеродистой или низколегированной стали (марки Ст3СП, 09Г2С или аналогичные). Также встречаются трубы из нержавеющей стали. В отдельную категорию может быть выделена алюминиевая профильная труба – применение этого материала отличается от применения стальных труб.

Производство профильной трубы

Профильные трубы производятся путем горячей или холодной деформации круглой трубной заготовки.

- Из заготовки (так называемого «штрипса») путем сгибания и сваривания изготавливают круглую сварную трубу требуемого диаметра (определяется расчетным методом).

- Круглая трубная заготовка подается в формовочный станок, на котором производится ее деформация до требуемой формы и сечения.

- Для снятия механических напряжений труба (теперь можно уже говорить о профильной трубе!) подвергается термообработке, после чего следует обязательный контроль сварного шва.

Благодаря формированию на трубе ребер жесткости изделия из трубы профильной получаются достаточно прочными – их металлический каркас выдерживает нагрузки, в разы большие, чем каркас из круглой трубы аналогичной конфигурации.

G-образные

Станины G-струбцин фабричного производства выполняются литыми. В гараже или сарае, даже в кузне на своем участке, организовать сталелитейку нельзя. Поскольку G-струбцины как самые «хваткие» применяются преимущественно в слесарно-сварочных работах с довольно длинными и/или тяжелыми деталями, то и самодельную G-образную струбцину нужно делать из металла на сварке или цельной.

Мастера-умельцы часто сваривают себе струбцины из листовой стали, поз. 1 на рис.:

Самодельные G-образные струбцины

Видимо, копируя профиль станин заводских изделий, что в данном случае неправильно. Профили литых станин струбцин показаны на поз. 2

Обратите внимание на зализы и галтели (показаны стрелками). Сглаживание профиля необходимо во избежание концентрации механических напряжений: они «любят» углы и щели, как постельные клопы. Но сварочный шов не работает, как галтель! Нет, струбцина скорее всего не сломается и не погнется

Однако отдачей зажатой детали станину немного поведет, и добиться точной фиксации будет трудно, причем не исключается и проворот детали при затягивании зажима

Но сварочный шов не работает, как галтель! Нет, струбцина скорее всего не сломается и не погнется. Однако отдачей зажатой детали станину немного поведет, и добиться точной фиксации будет трудно, причем не исключается и проворот детали при затягивании зажима.

Вполне надежны самодельные струбцины из отрезков швеллера (поз. 3). Недостатки – трудоемки, несоразмерно тяжелы сравнительно с шириной захвата. Резать швеллер на станины струбцин можно, если вам нужно будет сжимать детали очень сильно. Оптимальный вариант станин струбцин для обычных работ – из профильной трубы квадратного сечения, поз. 4. В зависимости от типоразмера и толщины стенок заготовки струбцины из профтрубы можно делать на ширину захвата до 1 м и более, см. видео:

https://youtube.com/watch?v=8R1fXWCJTds

G-E

Разновидностью G-струбцины является поджимная, которую условно можно бы назвать GE-струбциной. Поджимные струбцины хорошо известны строителям маломерных судов из дерева, однако будут весьма полезны и в малом деревянном строительстве (напр. дачного или каркасного дома, хозблока и т.п.).

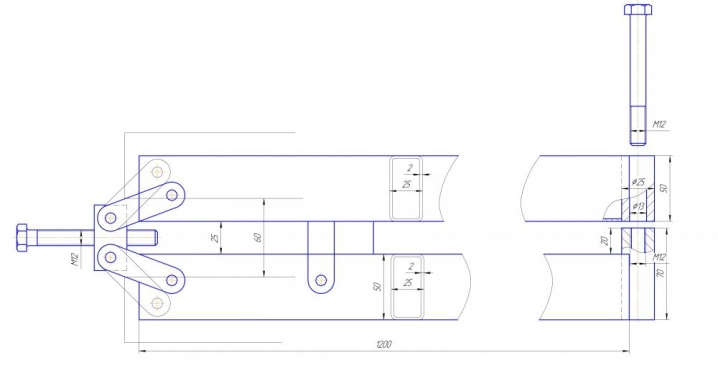

Чертежи поджимной струбцины и способ их применения показаны на рис.:

Чертежи и порядок применения поджимных струбцин

К примеру, при зашивке, скажем, ригеля (стропильной конструкции) крыши каждая следующая доска сначала плотно прижимается к предыдущей, а уж затем крепится к стропильным балкам. Соответственно, надежность и долговечность всего кровельного пирога намного возрастают.

Пресс вайма своими руками. Столярная вайма своими руками

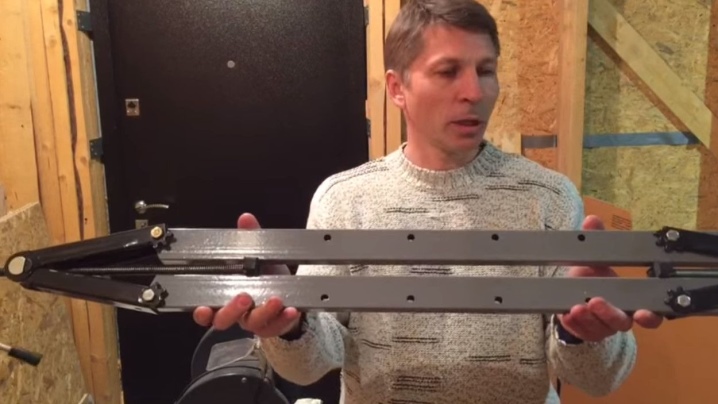

Данный инструмент был выполнен Алексеем Вагиным из Березников. В качестве исходного материала использовалась советская еще стеллажная система, которая долгие годы валялась в гараже.

Она представлена несколькими длинными стойками, которые ставились от пола до потолка. Толщина металла достаточно приличная – 2 мм. Длина же каждого профиля достигала 1220 мм Шаг между отверстиями 35 мм. На них крючками крепились упоры для полок, сами полки за давностью лет не сохранились. На фото упор для полок с крючками.

В процессе приобщения к столярным премудростям, родилась идея изготовить из этих профилей вайму для склейки мебельных щитов.

В принципе, все уже готово: бери и пользуйся, за исключением одного момента. Отверстия в профиле имелись не по всей длине. С концов по 330 мм были лишены этих отверстий, что значительно уменьшало длину ваймы. Пришлось дорабатывать.

Учитывая отсутствие “болгарки” пришлось работать головой, а затем дрелью. Просверлил в ряд несколько отверстий и удалил перемычки между ними шайбой, по которой долбанул молотком.

Не очень эстетично, но сердито, главное чтобы упоры закрепились.

Для начала на пробу, использовался клиновой принцип прижима, то есть детали размещались на раме между наиболее подходящими по удаленности фиксаторами. А потом с помощью клинышков прижимались друг к другу и оставлялись сохнуть.

Клинышки сдвигались с помощью пистолетной струбцины, что оказалось достаточно удобным способом.Впоследствии планируется упростить процесс зажимания путем вваривания в держатели гаек в которые будут вкручиваться болты. Закручиванием болтов будет и достигается качественное прижимание.

Конструкция в данной (клиновой) комплектации уже испытана. Результаты признаны удовлетворительными.

Из дерева можно своими руками сделать табуретки, двери, ступеньки. Для производства мастеру нужны многочисленные инструменты, позволяющие работать с материалом. Такими являются столярные ваймы.

Они представляют собой знакомую всем , но ее размеры гораздо больше.

Особенности изготовления простой ваймы из саморезов и бруса

Иногда мастеру необходима большая струбцина для изготовления одного изделия. Для этого не требуется постоянная конструкция. Своими руками можно соорудить одноразовые ваймы. Чтобы сделать инструмент потребуются:

- деревянный брус;

- прочные длинные саморезы;

- электролобзик или ножовка;

- шуруповерт;

- столярный топор.

Чтобы правильно соорудить конструкцию, сначала необходимо сделать ее чертеж. Технология изготовления простой ваймы следующая:

- деревянные элементы укладываются в горизонтальном положении на ровную поверхность;

- размещают заготовку. Расстояние между элементами – 40 см;

- по обеим сторонам от нее строго параллельно кладется длинный брус, фиксирующийся к поперечинам при помощи саморезов;

- для сжатия заготовки вайма расклинивается специальными клиньями;

- как только изделие склеится, струбцину следует разобрать. Ее элементы можно в дальнейшем использовать с разной целью.

Ваймы столярные, сделанные своими руками, – отличный инструмент для изготовления дверей, ступенек, оконных рам. Даже если человек не занимается производством мебели, то он может существенно удешевить ремонт своего дома.

В этой статье вы найдете подробную инструкцию по изготовлению ваймы своими руками.

Если вы занимаетесь изготовлением мебели из , то вам не обойтись без столярной ваймы. Для этого ее не обязательно покупать. Вайму для склеивания можно сделать своими руками.