Виды заклёпок и для чего они чаще используются? характеристики +видео

Содержание:

- Ручной заклепочник — что за инструмент, как им работать.

- Резьбовой заклепочник

- Виды работ

- Как установить кнопку на одежду в домашних условиях?

- Недостатки заклёпочных соединений [ править | править код ]

- Виды заклепок

- Заклёпки

- 2 Устройство и конструктивные особенности

- Гальваническая коррозия на заклепках

- Что такое заклепочник и как он работает

- Что такое ручной заклепочник

- Краткое описание и предназначение

- Классическая конструкция заклепки

Ручной заклепочник — что за инструмент, как им работать.

Ручной заклепочник — инструмент, предназначенный для скрепления листовых материалов. Чаще всего заклепками скрепляют листы металла толщиной до 3мм, однако можно прикрепить лист металла к профилю или уголку. Заклепочник у нас вытяжной, принцип его действия немного другой, нежели клепание обычными заклепками и молотком. В этой статье мы рассмотрим основные виды ручного инструмента для клепания, как подобрать заклепки и как пользоваться данным устройством.

Как работать вытяжным заклепочником

Прежде всего необходимо просверлить отверстие через оба скрепляемых листа, насквозь. Диаметр отверстия должен быть по диаметру заклепок. Затем «заряжаем» заклепку и вставляем ее сквозь оба листа и начинаем сжимать рукоятку(понадобится не один сжим). Заклепка начинает сплющиваться, когда шарик полностью втягивается в заклепку — хвост заклепки откусывается. В результате мы имеем заклепанные с двух сторон 2 листа металла. На фото ниже можно посмотреть инструкцию в картинках.

Видео — как правильно клепать

Сняли с напарником для вас видео, как пользоваться заклепочником. Надеюсь, оно вам поможет понять, как и что делать.

Какие бывают заклепочники:

Обычная недорогая модель

Взять к примеру, самый дешевый вариант от фирмы Stayer — самое первое фото. Его стоимость 300 рублей. Он поддерживает все диаметры заклепок(2.4 мм, 3.2, 4 и 4.8 мм), так что вы сможете подобрать диаметр заклепок наиболее подходящий для скрепляемых материалов.

Для примера, тонкие заклепки диаметром 2.4 мм предназначены для скрепления листового материала общей толщиной до 5 мм. Конечно, есть еще такой параметр вытяжных заклепок, как длина. Чем длиннее заклепка — тем более толстый материал можно скрепить.

Предлагаю вашему вниманию таблицу соотношения размера заклепок и толщины материала.

Заклепочники с поворотной «головой»

Усиленные модели (двуручные)

Для людей, кто работает заклепочником постоянно, выпускают силовые варианты.

Отличаются от обычных тем, что сжимают его двумя руками, соответственно значительно экономятся силы. Представьте, что вам нужно заклепать 500 заклепок. Обычным заклепочником такой объем работ выполнить будет трудновато, а усиленным можно все склепать гораздо быстрее и без напряга. Как выглядит усиленный — на фото ниже.

Профессиональные модели с увеличенным сроком службы

Помимо бытовых моделей, для домашних работ, в продаже есть и профессиональные. Отличаются от бытовых более качественным исполнением и повышенным сроком службы. Для примера — модель фирмы kraftool. Обычная, неповоротная модель, однако стоит заметно дороже. На фото ниже заклепочник Крафтул — цена 400 рублей.

У всех заклепочников в комплекте идет 4 сменных насадки-штуцера для разных диаметров заклепок. Меняются они с помощью специального ключа, который также идет в комплекте.

Заклепки как правило, продаются небольшими упаковками, по 50 штук. Заклепки различаются по диаметру и длине, чем толще и длиннее заклепка — тем дороже стоит упаковка. Для примера:

- 3.2*6 мм — цена 26 рублей

- 4*12 — стоимость 35 рублей

- 4.8*16 — 50 рублей

При покупке расходников не забывайте, что заклепки нужны для заклепочника, вытяжные. А то в магазинах продаются и обычные, которые клепаются молотком.

Резьбовой заклепочник

Во время деформации фиксатора задачей заклепочника является сохранение внутренней резьбы. Если этого не сделать, тогда инструмент невозможно будет извлечь обратно. Резьбовой заклепочник можно использовать не только для металлических, но и для пластиковых заготовок. Это связано с минимальной нагрузкой, которую оказывает фиксатор после деформации на материал. В современной практике применяются ручные и пневматические заклепочники.

Резьбовые фиксаторы можно найти в ассортименте многих производителей инструмента. Чаще всего встречаются заклепочники с ручным механизмом фиксации. Это связано с их относительной дешевизной. Усилие им прикладывается по принципу рычага. Благодаря удлиненным рукояткам и механизму усилие от мышц пользователя передается на крепежный элемент. При желании заклепочник для резьбовых заклепок можно собрать самостоятельно, т. к. его механизм не слишком сложный. Среди ручных экземпляров выделяют:

Первый подходит для заклепок, диаметр которых не превышает 5 мм, а второй для заклепок в 6,4 мм. Это связано максимальным усилием, которое можно приложить к конкретному инструменту. Пневматические заклепочники часто используются на производствах. Они дают возможность в несколько раз увеличить скорость обработки деталей. Но такой прибор требует дополнительные модули для нормального функционирования. Основным является компрессор для нагнетания сжатого воздуха.

Способ использования

Работа с таким заклепочником не требует особых навыков и умений, важно просто понимать принцип. Первым этапом идет подготовительный

Его задачей является приведение поверхности деталей в требуемое состояние. Чтобы фиксация была надежной, поверхности должны быть ровными и прилегать друг к другу без щелей. В некоторых случаях понадобится использование шлифовальной машины или напильника, чтобы убрать остатки краски или заусенцы. Следующим шагом делается отметка в месте, где будет располагаться отверстие. Для этого можно использовать чертилку и кернер, который создаст небольшое углубление для сверла, чтобы оно не соскакивало со своего места.

Далее сверлится отверстие. Это ответственный этап, т. к. оно должно быть строго перпендикулярным без перекосов. Если не соблюсти этого требования, тогда будет сложно вставить заклепку

Важно правильно подобрать сверло. Его диаметр должен быть несколько больше диаметра заклепки

Если есть необходимость в установке заклепки с диаметром в 6,4 мм, тогда сверло должно быть 6,2 мм. Длина заклепки должна быть на несколько миллиметров больше ширины деталей, которые будут фиксироваться. Головка заклепочника помещается внутрь и производится сжатие крепежа. Усилие должно быть максимальным, чтобы фиксация была надежной. Обзор такого инструмента можно посмотреть ниже.

Самостоятельная сборка инструмента

Нет особых сложностей в сборке резьбового заклепочника своими руками. Для этого понадобится болт и гайка. Резьба болта должна иметь такой шаг и диаметр, чтобы свободно заходить в заклепку. Гайка фиксируется на болт, чтобы ее не заклинило во время работы, можно использовать небольшой подшипник, который также надевается на болт. Суть использования сводится к тому, что болт помещается внутрь заклепки. Гайка откручивается до тех пор, пока не зафиксирует головку заклепки, после этого необходимо начинать вращение болта. По мере его прохождения заклепка будет сжиматься и фиксировать детали. Чтобы было проще пользоваться инструментом, можно взять болт с внутренней шестигранной головкой, в которую можно вставить рычаг.

Недостатком такого прибора является сложность его использования. В некоторых случаях болт может заклинить в крепеже и его сложно будет выкрутить. Такой эффект появляется в тех случаях, когда болт изготовлен из мягкого материала. Самодельный резьбовой заклепочник отлично подойдет для одноразового применения. Если есть потребность постоянной работы с резьбовыми заклепками, тогда лучше обзавестись заводским инструментом. Видео о самодельном заклепочнике есть ниже.

Виды работ

Специалисты выделяют две технологии клепки — горячую и холодную. Каждая из них применяется в разных ситуациях.

Горячая клепка

Перед соединением деталей стержень крепежного элемента нагревается. Температуру нагревания мастера определяют по цвету — металл должен быть раскален докрасна. Для проведения горячей клепки подходят стержни толщиной от 8 мм.

Холодная клепка

Стандартная технология, применяемая в разных ситуациях. Чаще холодную клепку проводят в домашних условиях, небольших мастерских для изготовления изделий, на которые не будут воздействовать большие нагрузки. Для ее выполнения применяются стержни толщиной не более 8 мм.

Лист металла с клепками

Как установить кнопку на одежду в домашних условиях?

Конечно, если у вас есть возможность, то доверьте установку фурнитуры мастеру, у которого есть специальный пресс, различные приспособления, набор инструментов, а главное — опыт, благодаря которому такая работа у него не займет много времени. Если такой возможности у вас нет, или вы хотите сами узнать, как установить кнопку на одежду, то приготовьте следующие инструменты:

- Шило.

- Молоток.

- Щипцы.

- Пробойник. Этот инструмент придется приобрести. Он необходим для того, чтобы отверстие получилось ровным, а края ткани не осыпались.

Советы:

- Не вырезайте дырочку под блочку ножницами, так как со временем кнопка или блочка обязательно “вывалится” из нее. Отверстие под кнопку должно быть минимальным, желательно даже слегка натягивать ткань на ножку, так как чем плотнее будет ткань прижиматься к детали, тем надежнее она будет зафиксирована.

- Пробивайте отверстие на коже или ткани на деревянной наковальне (не металлической), чтобы не повредить острие пробойника. Дерево должно быть очень плотным (не рыхлым). Подойдет участок с сучком. Можно использовать в качестве наковальни и другие плотные материалы, которые не повредят пробойник.

- Участки на трикотажных и сыпучих материалах, где будут пробиваться отверстия, можно проклеить клеевой тканью, чтобы края отверстия не осыпались. Можно края отверстия обработать и силиконовым клеем.

Процесс установки заклепок

Работать с инструментами необходимо аккуратно, не спеша и не совершая резких движений. В противном случае — ткань, фурнитура или инструмент могут повредиться.

Самый распространенный вид установки фурнитуры — это установка блочки на одежду. В мастерских и ателье для этой процедуры используют щипцы. Однако такой инструмент надо покупать хорошего качества, чтобы ручки не погнулись и “щечки” не сместились.

Не стоит отчаиваться, если под рукой не оказалось специальных щипцов, можно обойтись и без них в домашних условиях. Воспользуйтесь следующей пошаговой инструкцией:

- Сделайте пробойником отверстие необходимого диаметра в текстильном материале или коже.

- Проденьте ножку-блочку, оденьте на нее кольцо.

- Уложите участок одежды с блочкой на наковальню.

- Расщепите пробойником ножку блочки на лепестки. Если все шаги сделать правильно, то лепестки должны сами загнуться на кольце блочки.

- Пройдитесь по блочке слегка молотком, чтобы окончательно закрепить ее на ткани.

При работе кольцо укладывайте выпуклой стороной от себя таким образом, чтобы оно повторило выпуклую форму края блочки.

Как крепить кнопки на одежду?

Наиболее трудный процесс — установка заклепок на грубую ткань, из которой часто изготавливают верхнюю одежду. Трудности сопровождают и установку заклепок на джинсы. Но если задействовать хороший инструмент и соблюдать все технологические шаги, то закрепить кнопку на одежду у вас наверняка получится.

Вам понадобится тот же инструмент, что и при установке блочки. Иногда, для такого типа кнопок в комплекте прилагаются специальные пробойники, но пользоваться ими неэффективно. Намного удобнее пользоваться пробойником, расщепляющим ножку на лепестки.

Чтобы сделать заклепку на куртке или другой верхней одежде, действуйте следующим образом:

- Разогните ножку четырехчастной кнопки сверху и снизу.

- Произведите стандартный клепочный процесс (описанный выше).

Недостатки заклёпочных соединений [ править | править код ]

Трудоёмкость процесса. Необходимо просверлить множество отверстий, установить заклёпки, расклепать их. Эти операции выполняются вручную двумя слесарями-сборщиками. До последней четверти XX века в СССР на авиационные заводы специально нанимались худощавые юноши способные влезть в узкий отсек, чтобы удерживать там наковальню-поддержку.

Повышенная материалоёмкость соединения. Заклёпочный шов ослабляет основную деталь, поэтому она должна быть толще. Нагрузку несут заклёпки, поэтому их сечение должно соответствовать нагрузке.

Необходимость специальных мер для герметизации

Это очень важно для самолётостроения и ракетной техники, при сборке баков-кессонов и пассажирских отсеков. В баках-кессонах, расположенных в крыле самолётов, как правило, держат топливо — авиационный керосин

Резиновый герметик, устойчивый к керосину, должен закрывать все заклёпочные швы. Вес его может составлять десятки килограммов.

Процесс сопровождается шумом и вибрацией. Это приводит к ряду профессиональных заболеваний у сборщиков и вызывает глухоту. Поэтому везде, где можно, внедряются новые инструменты для клёпки.

Виды заклепок

Существует несколько видов заклёпочного крепежа.

Сплошные

Состоят из стержня цилиндрической формы с головкой (плоской, круглой, потайной) на конце. Ножка заклёпки бывает сплошной, полой или комбинированной (полутрубчатой) для уменьшения усилий при создании противоположной головки. Способ соединения позволяет скреплять стальные листы толщиной до 35 мм. Размеры и вес крепежа указан в ГОСТ 10299 80.

Особенности применения

Сопротивление элементов, собранных клёпкой, динамическим нагрузкам нашло отражение в изготовлении стройконструкций (ферм, опор), самолётостроении, кораблестроении.

Недостатки:

- утяжеление конструкций за счёт веса накладок и крепёжных элементов;

- соединение листов требует наличия опоры с тыльной стороны для формирования заклёпочного хвостовика;

- нагрев металлических заготовок под клёпку d>10 мм до температуры 11000 С;

- трудоёмкость и большая стоимость установочных работ.

Диаметр отверстия под «прошивку» не должен превышать 10% толщины стержня заклёпки. Для сохранения округлой формы головки, необходимо сделать в упоре полусферическое отверстие соответствующей глубины.

Вытяжные

Части конструкции, не подвергающейся действию больших нагрузок, крепятся вытяжными заклёпками. Способ крепления нашел широкое применение благодаря простоте установки с помощью монтажного инструмента. Несмотря на разнообразие видов, крепёж состоит из стержня и тела, скрепляющего конструкционные элементы между собой.

Стадии образования заклепочного соединения:

- Заклёпка вставляется в просверленное отверстие.

- Заклёпочник (пневматический, электрический, механический) захватывает стержень и тянет его перпендикулярно плоскости, на себя.

- Шток, находящийся в теле заклёпки, сминает стенки гильзы и на обратной стороне формирует головку.

- Стержень не выдерживает нагрузки и разрывается.

Соединяемые поверхности должны быть плотно прижаты друг к другу. В противном случае, деформация гильзы может произойти в просвете между ними, создавая некачественное скрепление.

виды

Разнообразие гильз и способов её соединения со стержнем, позволяют выполнять множество заклёпочных соединений:

- водонепроницаемых;

- с вальцеванием внутренних стенок отверстия;

- стягивающих неровные поверхности;

- особо прочных скреплений;

- соединяющих пластические материалы.

Крепеж, у которого роль вытяжного стержня играет болт или резьбовая насадка заклёпочника. Формирование заклёпочного крепления происходит также, как у вытяжных заклёпок. Ценность крепления состоит в том, что резьбовое отверстие внутри заклёпочного соединения позволяет фиксировать необходимые конструктивные элементы. Благодаря наличию внутренней резьбы, резьбовая клепка нашла повсеместное применение в машиностроении ‒ изготовлении отдельных узлов облицовки, сборки бытовой техники. Недостатки такого вида соединения ‒ меньшая скорость клепания и высокая стоимость расходников по сравнению с вытяжным типом заклёпки.

Заклёпки

Процесс клёпки осуществляется с помощью заклёпок, изготавливаемых из мягкой стали и представляющих собой стержни в виде цилиндров с двумя головками. Одна из этих головок – закладная, а другая – замыкающая, обеспечивающая крепление деталей.

Заклёпочные соединения классифицируются по следующим категориям:

- прочные (рассчитаны для жесткого соединения при силовых нагрузках);

- плотные (предназначены для резервуаров с небольшим давлением, где необходима полная герметичность);

- прочноплотные.

В настоящее время качество металлических изделий, а также их химический состав можно досконально исследовать через современные и многопрофильные (посмотреть многообразие вариантов) Анализаторы металла и сплавов

Ради герметичного сочленения площадь стыковочной поверхности обрабатывают надежным герметическим средством. Существует три типа клёпки:

- холодная,

- горячая,

- смешанная.

Закладные головки имеют различную форму. Существует два метода образования замыкающей головки: прямой и обратный.

Прямой метод подразумевает нанесение ударов со стороны замыкающей головки и плотное отжатие, которое необходимо для более плотного сочленения деталей.

Обратный метод предусматривает нанесение ударов со стороны замыкающей головки; надёжное соединение нескольких поверхностей происходит одновременно с образованием замыкающей головки.

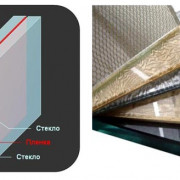

2 Устройство и конструктивные особенности

Вытяжные метизы состоят из тела и стержня. Телом обычно называют корпус, гильзу, втулку или цилиндр. Именно тело является крепежным элементом, который выполняет несущую функцию. Тело состоит из головки (бортика) и плоского пустотелого цилиндра. У герметичных метизов конец цилиндра запаян наглухо. По типу головки (бортика) метизы разделяются на метизы с высоким бортиком, с широким бортиком и потайным бортиком. Широкий бортик, как и высокий, обеспечивают осуществление прочного клепанного крепления. Такие крепления видны со стороны и образуют «выпуклости» на поверхности детали. Потайной бортик обеспечивает почти гладкую поверхность в месте крепления, однако, он менее надежен. Потайной бортик имеет ровную плоскую поверхность и толщину около 1 мм, в этом случае основная массивная часть головки вставляется в крепежное отверстие.

Цилиндр заклепки может быть разной длины и толщины. Именно по наружному диаметру цилиндра указывается диаметр метизов в наименовании при заказе. Размеры цилиндра являются наиболее важными среди всех прочих размеров метизов. Именно размеры цилиндра являются решающими при выборе заклепок. Суть крепления сводится к тому, что крепежный элемент должен обеспечивать подвижное/неподвижное соединение нескольких деталей или элементов. Длина цилиндра рассчитывается по формуле: толщина склепываемого материала1+ толщина склепываемого материала2 + толщина расклепки (указывается изготовителем) + 0,5-1 мм (для подвижного соединения). Диаметр цилиндра берут равным требуемому диаметру отверстий под крепеж (обычно отверстие больше на 0,1-0,2 мм — для свободной установки в него метиза).

Например, заклепка алюминиевая AlMg2.5 4х10. Это означает, что здесь указан тип сплава, цифра 4 — это указатель наружного диаметра в мм, 10 — длины в мм.

Алюминиевая заклепка AlMg2.5

Стержень. Осуществляет функцию расклепки. Обычно изготовлен из стали, которая значительно прочнее тела. На конце стержня имеется головка, которая осуществляет расклепку вставляемого конца. При монтаже стержень вытягивается специальным инструментом (пневмозаклепочник) или, если креплений немного (1-3), можно использовать и обычные пассатижи. Однако, в последнем случае придется приложить приличную физическую силу.

Главным достоинством конструкции вытяжных заклепок является то, что они допускают односторонний монтаж (требуется доступ к креплению только с одной стороны), действуя наподобие анкеров.

Более прочная заклепка — резьбовая — отличается от вытяжной наличием внутри цилиндра резьбы. Цилиндр крепежного элемента с резьбой имеет вкрученный стержень, который не вытаскивается с силой, а выкручивается. Для усиления соединения внутрь вкручивается винт или болт. Таким образом, получается условно «закрытая» крепежная деталь. Иногда ее называют заклепка вытяжная глухая.

После того, когда определены размеры и материал для заклепок, а также тип бортика, следует определиться с их видом.

Гальваническая коррозия на заклепках

Когда разнородные металлы находятся в контакте в присутствии какого-либо электролита, то они подвергаются гальванической коррозии, причем один металл корродирует быстрее, а другой — медленнее.

Скорость коррозии зависит от:

- разности химических потенциалов металлов;

- степени электропроводимости электролита и

- относительных размеров площадей контактирующих металлов.

Вытяжные заклепки могут применяться с такими разнородными материалами, как алюминий, нержавеющая сталь, низкоуглеродистая сталь, оцинкованная сталь и медь. При применении заклепок во влажной, химически загрязненной и морской атмосфере должны быть предприняты меры по минимизации гальванической коррозии:

- избегать образования соединения из разнородных металлов путем правильного выбора материала корпуса заклепки;

- устанавливать барьер между разнородными материалами, например, в виде слоя краски, пластмассовой шайбы или резинового уплотнителя;

- предпринимать меры по устройству дренажа, чтобы позволить воде и другим электролитам выходить из конструкции.

Что такое заклепочник и как он работает

Заклепочники или клепальники — устройства для установки заклепок. Под разные типы крепежа есть специальные инструменты. Есть отдельные под вытяжные, винтовые заклепки. Есть также универсальные модели, но они относятся к группе профессионального инструмента, соответственно, стоят солидно.

Один из вариантов использования

Чтобы выбрать заклепочник правильно, желательно понимать как он работает. Независимо от типа заклепок, с которыми работает агрегат, принцип клепки всегда один: устройство развальцовывает вторую (дальнюю) часть заклепки, формируя закрывающую головку. Отличаться может только способ развальцовки:

-

При установке вытяжных заклепок, губками захватывается и тянется стержень. На конце стержня есть шарик, который упирается в край корпуса заклепки и сминает ее. При достижении определенного усилия, стержень обламывается.

- Установка винтовых заклепок отличается. Внутри полого корпуса нанесена резьба. В этот метиз вкручивается винт подходящего диаметра. При закручивании он начинает подтягивать край заклепки, за счет чего и развальцовывается пластичный металл (см. видео ниже).

-

При установке пустотелых заклепок (пистонных) происходит просто развальцовка конусообразной насадкой. Пистонные заклепки применяются в ненагруженных местах, но чаще не в стройке, а для отделки или при соединении деталей из кожи, ткани и т.д.

В общем, процесс понятен. Как видите, отличия только в том, что в одном случае надо тянуть стержень, в другом — крутить винт, в третьем — прижимается конусная насадка

При выборе типа заклепок, обратите внимание, что инструмент под вытяжные недорог, а вот для винтовых стоит, обычно, немало. Этим в основном и ограничивается применение винтовых заклепок. Ну, и тем, что они полые — негерметичны

Ну, и тем, что они полые — негерметичны.

Что такое ручной заклепочник

Заклепочниками называют такие виды ручных инструментов, посредством которых выполняется соединение двух металлических заготовок, толщиной до 10 мм. Главное назначение инструмента в том, чтобы обеспечить неразъемное соединение листового металла. Соединение металлических листов происходит за счет метода сквозного монтажа. Этот инструмент применяется тогда, когда невозможно воспользоваться сваркой и резьбовыми соединителями. Конструктивно инструмент имеет форму клещей, и состоит из следующих составных элементов:

- Рукоятка — приводит в движение механизм путем прикладывания физического усилия человека

- Прижимной механизм, который бывает двух типов — вытяжной и резьбовой

- Головка — фиксирующая часть, на которую крепится расходный элемент

Это простое приспособление, при помощи которого осуществляется быстрое и неразъемное соединение листового металла. Заклепочники бывают не только ручными, но еще пневматическими, электрическими и аккумуляторными, однако инструмент первого типа более популярен. Это обусловлено рядом преимуществ, главными из которых являются — доступная цена, простота применения и отсутствие необходимости использования дополнительного оборудования.

Пневматические, электрические и аккумуляторные устройства стоят дороже, и предназначены для работы специалистами. Главное достоинство пневматических, электрических и аккумуляторных приборов в том, что они берут на себя всю работу, поэтому оператору не нужно прилагать никаких усилий. Актуальность их применения возникает в случае использования заклепок большого диаметра.

Это интересно! Ручные заклепочники еще называют клепальниками. Они бывают двух видов, и чтобы узнать, какие они имеют отличия, рассмотрим их параметры.

Краткое описание и предназначение

Вещевые кнопки – разновидность застёжек. Этой фурнитурой соединяют два полотна одного изделия. Конструктивно она состоит из 2 элементов. Детали после наложения друг на друга фиксируются между собой с помощью специальной пружины или выемок.

Кнопки используют при производстве верхних и нательных вещей, модных новинок, белья, чехлов и прочего. Преимущественно их устанавливают на материалы средней и высокой плотности, даже на брезент и кожу. Простая фурнитура служит много лет при условии корректной вставки. На масштабных производствах процесс крепления автоматизирован. Это улучшает качество продукции, увеличивает скорость выполнения работ. Оснащение быстро, точно прорезает отверстия, осуществляет вставку двух соединительных элементов.

Классическая конструкция заклепки

Основным метизом для клепки листов в машиностроении считаются заклепки стальные, нормированные требованиями еще советского ГОСТа 10299 80. Они чаще всего соединяют высоконагруженные стальные конструкции, используемые в строительном деле. Например, в каркасах и опорных сборках. Преимуществом классической формы является возможность соединения двух листовых поверхностей толщиной более 30 мм.

В отдельных случаях ГОСТ 10299 80 допускает соединение сборки до 35 мм. В отличие от предыдущих видов заклепок, классическую заклепку устанавливают только при наличии опорной поверхности с обратной стороны плоскости соединения. Это необходимо для компенсации ударной нагрузки по заклепочному хвостовику.

Технология клепки выполняется в следующем порядке:

- Линию, по которой будет осуществляться установка заклепочного соединения, размечают точками под сверловку отверстий в соединяемом металле.

- Листы металла фиксируют с помощью механических приспособлений типа струбцин или даже точечной сваркой. Выполняют сверление крайних точек установки крепежа, в которые вставляют центрирующие металлические штифты. При этом диаметр отверстий выбирают в соответствии с рекомендациями ГОСТ 10299 80 примерно на 10% больше диаметра тела хвостовика.

- В просверленное отверстие вставляется метиз таким образом, чтобы головка находилась с обратной стороны соединяемой поверхности. Длина крепежа также выбирается в соответствии с ГОСТ 10299 80. Это обеспечит формирование второй головки из хвостовика нормальных размеров после его расклепывания молотком или электрическим ударником.