Что такое анодированный алюминий и как анодируют алюминиевый профиль

Содержание:

- Теплостойкость

- Холодная технология

- Процесс анодирования алюминия

- Теории образования пленок оксида алюминия при анодировании.

- Методы нанесения (гальваническое, вакуумное, диффузионное, холодное и термическое напыление)

- Нержавеющая сталь.

- Прочность, эластичность и твердость анодных пленок

- Дефекты анодирования

- Цинк-алюминий-медные сплавы (ЦАМ).

- Различие между анодированием и окрашиванием

- Общие сведения об анодном оксидировании (анодировании) алюминия.

- Для чего анодируют алюминий и как его применяют

- Снятие анодных покрытий

- Характеристики анодирования

- Причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов

- Применение анодирования

- Износостойкость поверхности деталей после анодирования

Теплостойкость

Теплостойкость анодных покрытий характеризуется температурой плавления оксида алюминия, которая составляет 2050С, что значительно превосходит температуру плавления чистого алюминия или его сплавов. При повышении температуры оксидные пленки не отслаиваются, но при повышении температуры до 100С возможно растрескивание покрытия, что связано с тем, что коэффициент теплового расширения оксидной пленки около 20% от коэффициента расширения основного металла. Растрескивание оксидной пленки оказывает негативное влияние на коррозионно-защитные свойства покрытий и в некоторой степени ухудшает декоративные качества. Растрескивание покрытий, полученных при использовании хромового электролита значительно ниже, чем покрытий, полученных в серной кислоте. При повышении температуры до 400С начинается процесс дегидратации уплотненных покрытий.

Такие характеристики как тепловое излучение и отражательная способность также находятся в прямой зависимости от характеристик оксидного слоя. Способность излучать тепло для чистого алюминия незначительная, возрастает по мере увеличения толщины оксидного слоя, и при 400С алюминий с толстым оксидным слоем способен излучать тепло с интенсивностью более 70% от излучения абсолютно черного тела, а при рабочей температуре водных и паровых реакторов данная характеристика приближается к 100%. Для увеличения способности алюминиевого изделия отражать тепло толщина оксидной пленки должна быть минимальной и в тоже время в достаточной степени обеспечивать защиту поверхности детали от потускнения. При толщине 0,85 мкм оксидная пленка практически не задерживает ИК излучение и полированная поверхность основного металла отражает до 95% излучения. Очевидно, что отражательная способность в значительной степени зависит от чистоты поверхности материала до анодирования – полированная поверхность с высоким классом чистоты будет отражать тепло эффективнее.

Холодная технология

Для проведения анодирования алюминия необходимы:

- источник питания 12 В (АКБ, стабилизатор);

- алюминиевые провода;

- реостат;

- амперметр;

- емкости для растворов.

Вначале проводятся подготовительные работы, описанные выше. Затем детали необходимо закрепить. Не следует забывать, что под крепежным элементом пленка не образуется. А подвешенные заготовки при опускании в емкость не должны касаться стенок и дна.

К деталям от источника питания подключается анод, соответственно к емкости катод. Плотность тока подбирается в пределах 1,6-4 А/дм2. Рекомендуемые значения 2-2,2 А/дм2. При малых значениях процесс будет протекать медленнее, а при больших может возникнуть пробой цепи и покрытие начнет разрушаться.

Не рекомендуется, чтобы температура электролита поднималась выше 5°С. При анодировании электролит нагревается не равномерно. В центре он теплее, чем в углах емкости, поэтому необходимо постоянное перемешивание.

Продолжительность анодирования при холодном способе составляет около получаса для небольших элементов. Для крупных деталей продолжительность может составлять 60-90 минут. На окончание процесса указывает измененный цвет на поверхности алюминиевого изделия. После отсоединения проводов деталь промывается.

Процесс анодирования алюминия

Насыщенные растворы готовят отдельно друг от друга следующим образом: в теплой воде растворяют соду и соль при интенсивном перемешивании, после насыщения растворов (соль и сода перестают растворяться и выпадают в виде осадка) им дают отстоятся в течение 10-15 минут и отфильтровывают в гальваническую емкость. Соотношение компонентов: на 9 частей раствора соды 1 часть раствора соли.

Качество оксидной пленки во многом зависит от степени правильно выполненной подготовки детали к нанесению покрытия (см. «Подготовка изделий к нанесению гальванических покрытий»). Деталь очищают от загрязнений, обрабатывают поверхность мелкой шкуркой и обезжиривают. В качестве раствора для обезжиривания подойдет ацетон.

В качестве гальванической ванны в данном случае лучше использовать емкость достаточного объема из алюминия. К емкости подключаем отрицательную клемму источника тока – она будет выполнять роль катода. Анодом является сама обрабатываемая деталь (положительная клемма источника тока). Если нет подходящей алюминиевой емкости можно использовать стеклянную емкость. В этом случае потребуются алюминиевые пластины или полосы, которые должны располагаться по периметру емкости, желательно дно емкости также покрыть алюминием. Погруженная в гальваническую ванну деталь не должна соприкасаться с катодами, необходимо выдержать расстояние не менее 15 мм.

В качестве источника постоянного тока можно использовать обычный выпрямитель или аккумулятор. Для регулировки силы тока подключаем резистор.

Далее необходимо рассчитать площадь поверхности обрабатываемых деталей (см. «Расчет площади поверхности сложных деталей», «Пример расчета площади поверхности сложной детали»). Ток анодирования задаем в пределах 10-20 мА на квадратный сантиметр площади поверхности детали.

Процесс анодирования продолжается полтора часа. Поверхность алюминиевой детали покрывается ровной серо-голубой пленкой. По окончании процесса извлекаем деталь из емкости, промываем под струей воды, затем очищаем поверхность детали раствором марганцовки с помощью ватного тампона, снова промываем и сушим.

Теории образования пленок оксида алюминия при анодировании.

Существуют две теории образования и роста анодно-оксидных покрытий: структурно-геометрическая и коллоидно-электрохимическая.

3.1 Структурно-геометрическая теория (ячейки Келлера).

С позиции этой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключение его к «плюсу») сначала формируется компактная оксидная пленка (барьерный слой толщиной 1-1,1 нм/В), имеющая гексоганальную ячеистую структуру, причем растущее покрытие будет повторять ее.

Наружная часть ячеек в агрессивных электролитах, растворяющих оксид, начинает разрушаться в дефектных местах и превращаться в пористое покрытие. Разрушение барьерного слоя, приводящее к образованию поры, протекает, по мнению одних исследователей, в центре ячейки, по мнению других – в местах стыка ячеек.

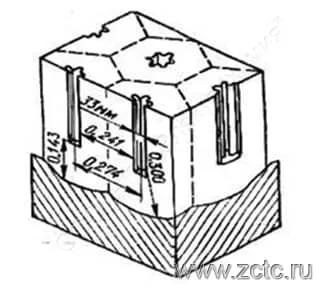

Таким образом, под влиянием локальных воздействий ионов электролита в барьерном слое зарождаются поры, число которых обратно пропорционально напряжению. Диаметр пор и их число зависят от природы электролита и режима процесса. В поре толщина барьерного слоя уменьшается, и, как следствие, увеличивается напряженность электрического поля, при этом возрастает плотность ионного тока вместе со скоростью оксидирования. Но, поскольку растет и температура в поровом канале, способствующая вытравливанию поры, наступает динамическое равновесие, и толщина барьерного слоя остается практически неизменной. Размер ячеек увеличивается с ростом формирующего напряжения. Пример ячейки Келлера приведен на рисунке 9. Форма поры у разных авторов разнится — от круглой до «звездочки».

Рисунок 9 — Ячейка Келлера.

Рост анодно-оксидного слоя происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. В дальнейшем под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

3.2 Коллоидно-электрохимическая теория Богоявленского.

Наличие в составе оксидного слоя анионов электролита заставило ученых связать рост и особенности его строения с коллоидной структурой.

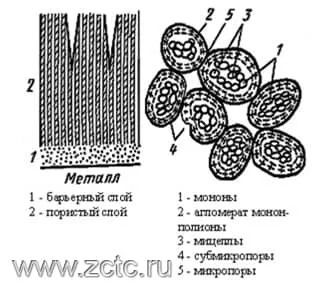

С позиции теории Богоявленского (рисунок 10) образование анодно-оксидных пленок начинается с возникновения мононов — мельчайших частиц оксида с адсорбированными анионами электролита. Зарождение мононов происходит в результате встречи потоков ионов. Мононы — зародыши будущих мицелл.

С увеличением числа мононов они превращаются в полиионы — волокнистые палочкообразные мицеллы коллоидной степени дисперсности, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита, теряя частично при этом свою гидратную оболочку.

Адсорбция анионов и воды, осуществляемая по межмицеллярным порам, обуславливает отрицательный заряд монон и мицелл, заставляя их плотно прижиматься к аноду и сращиваться с металлом, препятствуя слиянию мицелл в беспористый слой. Поры при таком рассмотрении представляют собой естественное межмицеллярное пространство.

Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Рисунок 10 — Иллюстрация теории Богоявленского.

Интересно отметить, что размеры ячеек Келлера близки размерам мицелл геля Al(OH)3. Толкование механизма роста анодной пленки с позиций коллоидной химии позволяет объяснить внедрение в ее структуру анионов и катионов электролита и отдельных составляющих оксидируемого сплава. При этом сопряжение процессов образования оксида и его растворения в электролите также учитывается коллоидной теорией.

3.3 Современные исследования структуры покрытия.

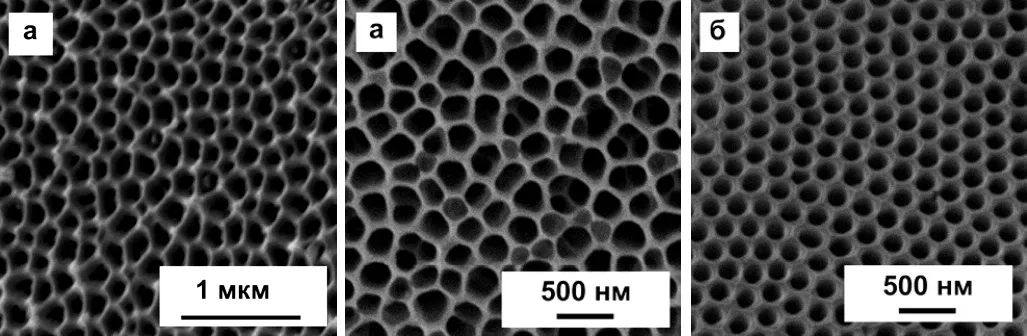

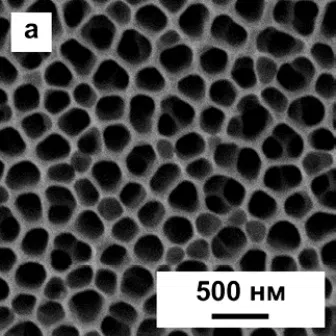

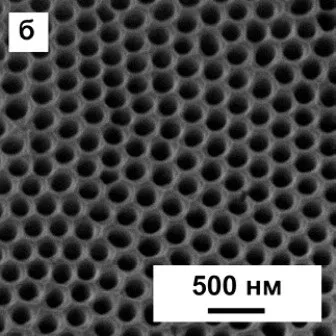

Теперь следует заметить, что структура анодированного алюминия, на самом деле, может быть весьма далека от идеальной, описанной в теории. В частности теория говорит о правильных гексагональных ячейках, в центре которых находится одна пора. На самом деле, получить такую структуру можно только специальными методами, например, многостадийным анодированием в определенных режима. Примеры таких «правильных» покрытий приведены на рисунке 11. Более глубокое описание наноструктурированного аноднооксидного покрытия выходит за рамки этой статьи.

Рисунок 11 — Примеры идеальных и близких к идеалу ячеек пористого слоя в аноднооксидном покрытии на алюминии.

Чаще же можно наблюдать более «грязные» варианты. Примеры их были показаны в начале статьи.

Кроме этого, теории не предполагают возможности ветвления пор, что наблюдается в действительности.

Методы нанесения (гальваническое, вакуумное, диффузионное, холодное и термическое напыление)

Существует несколько основных способов нанести хром на изделие:

Гальваническое хромирование. Заключается в осаждении металла на поверхность изделия под действием электрического тока. Если объяснять просто, изделие погружается в раствор с частичками хрома. На изделие подается электрический ток и частички начинают осаждаться на поверхности, тем самым образуя покрытие. На самом деле процесс очень сложный и дорогой. Метод актуален для металлических изделий (т.к. металл хорошо проводит ток).

Подробнее с гальваническим хромированием вы можете ознакомиться здесь

НПП Электрохимия выполняет полный цикл работ по нанесению гальванических хромовых покрытий. После нанесения покрытия и его проверки мы выдаем паспорт (сертификат) качества

Это особенно важно в рамках выполнения ГОЗ. Цена на хромирование оговаривается индивидуально с менеджером в зависимости от ТЗ

Вакуумное хромирование. Изделие погружается в вакуумную камеру с порошком. Порошок нагревается до температуры испарения и образует взвесь ионов в камере. Далее эта взвесь осаждается (бомбардировка ионами) на поверхности в виде конденсата, а затем кристаллизируется, образовывая покрытие.

Покрытие применятся в декоративных целях, особенно популярно для сувенирной и рекламной продукции (вывески, подарочная упаковка и т.д.). Отлично покрывается стекло и пластик. Идеально блестящей поверхности не всегда получается добиться, изредка покрытие осаждается неравномерно, видна шагрень (шишки). Не рекомендуется для изделий с требованиями по износостойкости.

Диффузионное хромирование. Процесс «насыщения»(заполнения) поверхности изделия хромом. Изделия погружают в порошок хрома и так же нагревают. Отличие от вакуумного метода состоит в том, что порошок не испаряется, а сразу «въедается» (диффундирует) в поверхность изделия. Примерно 50% покрытия находится внутри поверхности изделия, а 50% снаружи. Благодаря этому покрытие имеет превосходное сцепление с деталью.

Стандартный состав порошка: хром и каолин в соотношении 50 на 50. Плюс добавка (хлористый амоний/соляная кислота). Температура процесса — 1000° С, выдержка 6-15 часов.

Метод не из дешевых, но позволяет получить покрытие толщиной 100-300 мкм с хорошей адгезией и солидными защитными характеристиками.

Холодное распыление (мета-хромирование). Об этом методе мы поговорили в п.4. Просто распыление из баллончика или шланга. Красивая краска. Ни о каких защитных характеристиках и износостойкости речи быть не может. В интернете продается много готовых растворов для «хромирования» в различные цвета.

Термическое напыление. Методов достаточно много, но их объединяет одно – частицы металла нагревают до определенной температуры и с помощью направленного потока отправляют на изделие. Поток может быть газовый, пламенный, детонационный, электродуговой. Дешевый метод, применяется для изделий без высоких требований к защитным характеристикам покрытия. Подробнее можете прочесть здесь

Нержавеющая сталь.

Нержавеющая сталь — сплав железа с углеродом, преимущественно легированный большим количеством хрома и никеля. Из названия этого конструкционного материала понятно, что он находит основное применение в средах, вызывающих активную коррозию обычной стали. Так, нержавейка устойчива в промышленной атмосфере и воде, хорошо сопротивляется воздействию серной кислоты. В тоже время нержавеющая сталь плохо паяется, обладает достаточно низким коэффициентом трения, слабо проводит электрический ток, боится щелочей (в отличие от углеродистой стали) из-за присутствия в ней хрома. Однако все эти недостатки эффективно устраняются гальваническими покрытиями.

Трудность покрытия нержавейки связана с наличием на поверхности деталей тончайшей прочной пассивной пленки из оксидов хрома и никеля, не позволяющей покрытию хорошо сцепиться с основой после обычной технологии подготовки. Эта пленка легко стравливается, но почти мгновенно образуется вновь на воздухе. Поэтому для гальванопокрытия нержавеющей стали применяются более сложные, чем при обработке обычной стали, методы.

Применяя такие методы нержавеющую сталь можно хромировать, лудить, никелировать, меднить и т.д. Никель применяют для усиления блеска сложнопрофильной поверхности вместо механической или электрохимической полировки. Также благодаря никелю детали из нержавейки полностью защищаются от воздействия щелочей. Хром повышает износо- и термостойкость. Для защиты от появления коррозионно-активной гальванопары при сопряжении с алюминием применяется сплав олово-висмут. Медь придает искрозащитные свойства, облегчает свинчиваемость, защищает от задиров и повышает электропроводность. Черное цинковое покрытие является декоративным. Общую коррозионную стойкость нержавеющей стали можно повысить путем химической пассивации.

Преимущества:

• Высокая атмосферная коррозионная стойкость;

• Устойчивость в смеси крепких кислот, содержащих несколько процентов HNO3, но в отсутствии HCl и HF;• Устойчивость при температуре 300° С в H2O, HNO3 и органических кислотах;• Приемлемая свариваемость.

Недостатки:• Высокая стоимость;• Повышенная хрупкость в зонах сварных швов.

Прочность, эластичность и твердость анодных пленок

Наибольшее влияние на свойства анодного покрытия оказывает режим работы ванн анодирования (режим процесса). Рассмотрим, как изменяются свойства покрытий в зависимости от основных характеристик процесса:

- Повышение температуры раствора и кислотности электролита (быстрое увеличение скорости растворения металла в процессе) – увеличение мягкости, эластичности и поглощающей способности покрытия, снижение защитной способности.

- Повышение плотности тока (уменьшение скорости растворения металла при перемешивании раствора) – механические свойства покрытия зависят от температурного режима и степени перемешивания, защитная способность покрытий увеличивается.

- Увеличение продолжительности процесса (увеличение скорости растворения металла в процессе) – незначительное увеличение мягкости, эластичности и поглощающей способности, повышение защитных свойств.

- Использование переменного тока (скорость растворения металла не меняется) — увеличение мягкости, эластичности и поглощающей способности, снижение защитных свойств анодного покрытия.

Прочность анодированного алюминия

Прочность и пластичность анодных пленок не отличается от характеристик основного металла, что нельзя сказать об усталостной прочности – при получении твердого анодного покрытия сопротивление усталости может быть снижено до 50%. Для нивелирования данного эффекта изделия обрабатывают в 5%-ном кипящем растворе бихромата калия в течение 10-15 минут, при этом основные характеристики анодной пленки не изменяются.

Эластичность и твердость

Как показано выше, твердость и эластичность анодного покрытия в значительной степени зависит от режима работы ванны анодирования. Характеристики эластичности и твердости не измеряются непосредственно, покрытие считаются гибкими (при условии, если поверхность изделия не имела дефектов в виде волосяных трещин), однако изделия нельзя непрерывно деформировать без повреждения пленки. При использовании переменного тока анодные пленки получаются более эластичными, соответственно снижается прочность покрытий. Использование хромовой кислоты также увеличивает степень эластичности пленки. В числовом выражении эластичность можно выразить в степени максимального удлинения металла до образования волосяных трещин (микротрещин), даже при использовании наиболее благоприятного режима процесса и хромового электролита данная величина составит не более 0,3%. На острых углах возможно растрескивание пленки, что оказывает существенное влияние на защитные свойства пленки, в частности на коррозионную защиту. Твердость по шкале Маха анодной пленки составляет 7-9, что значительно ниже, покрытия хромом, полученного гальваническим методом.

Дефекты анодирования

Дефекты бесцветного анодирования алюминиевых профилей подразделяются на четыре основных типа: – Тип 1 – Полосчатость, связанная с технологией прессования и качеством слитков – Тип 2 –Полосчатость, связанная с механической подготовкой поверхности алюминиевых профилей перед анодированием, например, шлифовкой или полировкой. – Тип 3 – Коррозионные дефекты – дефекты анодирования алюминиевых профилей от воздействия различных видов коррозии: трения, общей, щелочной, кислотной, гальванической, хлоридной. – Тип 4 – Неоднородность внешнего вида анодированных алюминиевых профилей, отличная от «полосчатости» и «коррозионных дефектов».

Каждый дефект имеет одного или двух «виновников» их возникновения – литейщика, прессовщика или анодировщика

Для каждого дефекта важно знать, на каком из производственных этапов он зарождается и на каком однозначно проявляется

Цинк-алюминий-медные сплавы (ЦАМ).

ЦАМ — сплав цинка с алюминием и медью. Данный материал легко и с высокой точностью льется. Особенностью покрытия данного материала является наличие на его поверхности литейной корочки и скрытых микропор. Ввиду этого, возникает большая опасность появления «пузырей» на покрытии. Кроме того, цинковый сплав прекрасно поглощает водород, образующийся при выполнении гальванических операций. Водород сорбируется при нанесении покрытия и частично десорбируется при хранении. При этом он также может способствовать образованию «пузырей». Для получения качественного покрытия, прочно сцепленного с поверхностью ЦАМ, необходимо применение специализированных технологий.

Различие между анодированием и окрашиванием

Анодное покрытие образуется в результате реакции алюминия с ионами электролита. Получаемое покрытие имеет больший объем, чем исходное алюминиевое основание. Поэтому после анодирования обычно происходит увеличение размеров изделия. При обычном сернокислом анодировании это увеличение размера составляет около одной трети толщины анодного покрытия.

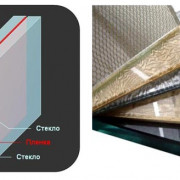

Основное «размерное» отличие между анодным покрытием и слоем краски на алюминиевом изделии заключатся в следующем. Анодное покрытие образуется из

самого алюминия, тогда как слой краски, например, жидкой, дополнительно наноситсяна поверхность алюминия (рисунок 1).

Рисунок 1 – Размерные различия между анодным покрытием и слоем краски

Общие сведения об анодном оксидировании (анодировании) алюминия.

Поверхность алюминия и его сплавов ввиду склонности к пассивации постоянно покрыта естественной окисной пленкой. Толщина пленки зависит от температуры окружающей среды и составляет обычно 2-5 нм. Коррозионную и механическую прочность алюминия можно увеличить в десятки и сотни раз, подвергая его электрохимическому оксидированию (анодированию).

Анодирование — это процесс получения из алюминия защитной оксидной пленки. Производится электрохимическим методом в водных растворах. Плотность такого покрытия составляет 2,9-3,8 г/см3, в зависимости от режима получения.

Назначение покрытия — защита изделий от коррозии, увеличение износостойкости, придание декоративного внешнего вида (при наполнении красителями)

|

Обозначение |

Ан.Окс — анодирование без дополнительных требований; Ан.Окс.нв — с наполнением в воде; Ан.Окс.нхр — с наполнением в растворах хроматов; Ан.Окс.(цвет красителя) — с наполнением в красителе, пример — Ан.окс.ч; Аноцвет — цветное анодирование, полученное непосредственно из ванны; Ан.Окс.тв — твердое; Ан.Окс.из — электроизоляционное; Ан.Окс.эмт — эматаль; Ан.Окс.эмт. (цвет красителя) — эматаль с наполнением в красителях, пример — Ан.окс.эмт.ч; Ан.Окс.хр — анодирование из хромовокислого электролита. |

|

Толщина покрытия |

6-40мкм (для Ан.окс.тв толщина выше) |

|

Микротвердость (зависит от марки сплава алюминия) |

1960-2450 МПа — Д1, Д16, В95. 2940-4900 МПа — А5, А7, А99, АД1, АМг2, АМг2с, АМг3, АМг5, АМг6, АМц. 4900 МПа — для эматалиевого покрытия. |

|

Удельное электрическое сопротивление при 18оC |

1012 Ом⋅м |

|

Допустимая рабочая температура |

100о C (возможно увеличение при наполнении красителями) |

Анодно-оксидные покрытия разделяют на следующие группы:

- защитные (9-40 мкм) — предъявляются требования только по коррозионной стойкости;

- защитно-декоративные (9-40 мкм) — важна не только коррозионная стойкость, но и внешний вид (сюда же можно отнести цветные и окрашенные покрытия);

- твердые (обычно >90 мкм) — в первую очередь нужна повышенная микротвердость поверхности. Могут также выполнять функцию электроизооляционных);

- электроизоляционные (40-90 мкм) — оценивается величина пробивного напряжения;

- тонкослойные (до 9-15 мкм) — используются, как правило, под окраску, либо для сохранения глянца поверхности после покрытия;

- эматаль.

- покрытия с комбинированными свойствами.

Рисунок 1 — Анодирование металла. Примеры.

Ан.окс.тв — это твердое анодирование алюминия, которое отличается от стандартного покрытия Ан.Окс высокой толщиной и особенностями процесса нанесения. В ряде случаев у твердого покрытия толщина достигает сотен микрометров, тогда как в обычном покрытии она измеряется десятками. Высокая толщина и твердоть Ан.Окс.тв обеспечивает непревзойденную износостойкость поверхности алюминия.

В качестве электролитов применяются:

- Малоагрессивные фосфорная, лимонная, борная кислота;

- Агрессивные серная, сульфосалициловая кислота, хромовый ангидрид.

Анодирование металла всегда идет при повышенном напряжении, чаще всего от 12 до 120 В. Иногда напряжение может достигать огромных для гальваники значений — до 600В.

Выделяющиеся на аноде продукты реакции могут:

- полностью растворяться (покрытие не образуется);

- создавать на поверхности металла прочно сцепленное тончайшее (десятки нанометров) компактное электроизоляционное оксидное покрытие;

- частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни микрометров.

После нанесения пористое покрытие может оставаться «как есть», уплотняться в воде, либо наполняться. В первом случае покрытие прекрасно подходит под нанесение лакокрасочных материалов и оклеивание. Во втором покрытие сохраняет серебристый цвет и становится более коррозионно-стойким. В третьем случае покрытию можно придать цвет без нанесения лакокрасочных материалов. Подробнее об этом написано в разделе 6.

Для чего анодируют алюминий и как его применяют

Главная цель анодирования деталей, изготовленных из алюминия — повышение срока эксплуатации в условиях воздействия различных агрессивных сред.

Учитывая, что чистый алюминий обладает высоким сродством к кислороду, его коррозионная стойкость выше, чем у многих других лёгких металлов конструкционного назначения. Естественное окисление алюминия происходит при первом контакте с воздухом. Процесс же анодной обработки ещё больше увеличивает стремление обеих химических элементов создавать окислы, вступая в реакцию между собой.

Незаменимы алюминиевые конструкции при создании:

- рекламных конструкций для культурно-спортивных мероприятий, выставок и шоу.

- информационных стендов для массовых акций, митингов, собраний.

Прекрасная светоотражающая способность анодированного алюминия сделала его незаменимым материалом при изготовлении дорожных знаков. Благодаря интерференции информация, нанесённая на знак при анодировании прекрасно видна автомобилистам в ночное время суток.

Рамы любительских велосипедов также изготавливаются из анодированных сплавов алюминия. На специальную одежду, которой пользуются велосипедисты в тёмное время суток, наносится тончайшая плёнка оксида алюминия. Благодаря этому силуэт легко разглядеть в темноте на почтительном расстоянии. С той же целью анодированный металл применяется при изготовлении отражающего слоя в прожекторных установках.

Отличные свойства анодированного алюминия позволяют использовать его для изготовления самого широкого круга номенклатуры деталей и узлов, применяемых в самых разных областях. Можно смело сказать: если принято решение изготовить что-то из обработанного таким способом металла, прочность и лёгкость конструкции не будет вызывать никаких сомнений!

Рейтинг: /5 —

голосов

Снятие анодных покрытий

Удалить некачественное анодное покрытие можно только со всей поверхности изделия, частичное восстановление пленки в большинстве случаев невозможно. Покрытие, как правило снимают в растворах, содержащих едкие щелочи. Процесс проходит под строгим контролем основных режимов, т. к. такие растворы обладают высокой степенью воздействия на основной металл. Классическим и менее всего воздействующим на поверхность алюминия признают раствор, содержащий 35 мл/л фосфорной кислоты и 20 г/мл хромовой кислоты. Обработка проходит в течение 1-10 мин, в зависимости от толщины пленки при температуре 95-100С. для снятия твердых анодных покрытий используют указанный раствор с повышенной два раза концентрацией, при этом поверхность алюминиевых сплавов, содержащих медь может окрашиваться в серый или черный цвет.

Повторная обработка изделий после удаления анодной пленки возможна после оценки состояния поверхности изделия, если чистота поверхности достаточна для нанесения покрытия и полирование не требуется, можно приступать к процессу незамедлительно.

Следует отметить, что при обработке деталей для которых необходимо точное соблюдение первоначальных размеров потребуется повторное анодирование с нанесением пленки большей толщины, чем была первоначально. Это связано с тем, что при снятии и повторном нанесении покрытия потери могут составлять от половина до двух третей первоначальной толщины пленки.

|

Характеристики анодирования

Анодирование представляет собой процедуру образования на поверхности различных металлов оксидной пленки путем анодного окисления. Наращивание оксидной пленки осуществляется в проводящей среде. На поверхности металла такая пленка держится достаточно хорошо.

Наращивание оксидной пленки может осуществлять и благодаря методу повышения температурного режима. Однако при этом она получается низкой по прочности и не держится длительное время. Благодаря электрохимическому способу образования оксидной пленки она получается оптимальной толщины и отлично держится на поверхности материала.

Анодированию можно подвергать разные виды металлов. Основным требованием является то, что они должны иметь возможность образовывать только один оксид. Он должен обладать максимальным уровнем устойчивости. Если металл обладает способностью образовывать сразу несколько оксидов, это может привести к тому, что пленка просто начнет трескаться и не появится защитного эффекта. Именно по этой причине только на редких промышленных объектах встречаются случаи анодирования железа или меди.

Кроме того оксидная пленка на поверхности металлов должна обладать пористой структурой. Это необходимо для того, чтобы электролиты лучше в нее проникали. В результате получается, что лишь небольшая часть всех имеющихся на земле металлов способны удовлетворять данным параметрам. К ним относятся алюминий, тантал, титан. В промышленной и бытовой сфере чаще всего встречается обработка при помощи анодирования алюминиевого материала.

Причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов

Типовой технологический процесс анодирования проводят на автоматических линиях с программным управлением. Детали и изделия загружаются на подвески и перемешиваются с помощью операторов или манипуляторов. Для получения толстых оксидных пленок поддерживают низкую температуру электролита и применяют внутреннее охлаждение деталей. Для получения оксидных пленок толщиной 40-60 мкм достаточно интенсивного перемещения, охлаждения или циркуляции электролита.

Сложнопрофилированные детали анодируют с дополнительными катодами, которые располагают так, чтобы не допускать воздушных мешков при загрузке и накоплении газов при анодировании. Мелкие детали (заклепки, винты, гайки, болты, фурнитура) при анодировании насыпают в специальные алюминиевые стаканы (корзины). В корзину с мелкими деталями для улучшения контакта загружают алюминиевую стружку, а для улучшения качества оксидных пленок корзины охлаждают.

Процесс анодирования сопровождается увеличением напряжения тока по мере повышения толщины оксидной пленки. Падение напряжения свидетельствует о плохом контакте детали при подводе тока или «пробое» анодной оксидной пленки. С бракованных деталей снимают оксид в растворе (температура раствора 90 °С), содержащем 35 мл/дм 3 H 3 SO 4 плотность 1,7 г/см З ) и 20 г/дм 3 СО3, после чего подвергают их повторному анодированию. В табл. 20 приведены причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов.

20. Причины возникновения и способы устранения дефектов при анодировании алюминиевых сплавов

Пятна,затеки на поверхности деталей

Плохое обезжиривание, большое содержание алюминия в электролите

Провести качественное обезжиривание,удалить Al из электролита

Отсутствие пленки на отдельных участках

Плохая подготовка деталей

Загрязнение аксидируемой поверхности маслом, лаком или краской

Соблюдать технологические условия нанесения лака, краски

Растрескивание оксидной пленки

Плохое перемешивание электролита

Применить интенсивное перемешивание и охлаждение электролита

Прожог металла, искрение, темные пятна

Короткое замыкание анодом и катодом

Локальное повышение тока — «пробой»

Применить движение электролита, снять искрение

Местное растравливание, отсутствие пленки на сложном профиле

Недостаточная промывка деталей после анодирования. Наличие газовых пузырей

Увеличить время промывки в проточной воде. Устранить газовые пузыри

Источник

Применение анодирования

Применение анодирования — это тема отдельной статьи, в любой отрасли где в той или иной мере используются изделия из алюминия или его сплавов и требуется изменение каких-либо качеств металла анодирование является оптимальным и зачатую единственным решением.

Приведем перечень основных областей применения анодирования:

- Тонкие окисные пленки используются в качестве основы для нанесения органических и неорганических покрытий (краски или лака).

- Цветное анодирование. Применение различных окрашивающих электролитов позволяет получить широкую гамму оттенков и цветов поверхности алюминиевого изделия. В качестве добавок используются соли никеля, кобальта или олова. Получаемые оттенки от светло-бронзового до черного.

- Повышение износостойкости. Оксидные покрытия на алюминии значительно тверже основного металла. Твердое анодирование широко применяется для деталей, работающих на истирание при небольшой нагрузке, а также для повышения коррозионной стойкости изделий.

- Электрическая изоляция. Оксидная пленка по сравнению с органическими изоляционными материалами обладает не только высокими изоляционными свойствами, но и обладает значительно большей теплостойкостью.

- Получение уплотненной поверхности с высокими антифрикционными свойствами. (смазочное покрытие).

Износостойкость поверхности деталей после анодирования

Для оценки износостойкости покрытий используется понятие удельного сопротивления к истиранию, которое характеризуется соотношением износостойкости покрытия к его толщине. Износостойкость напрямую зависит от твердости покрытия и его толщины. Наружный слой покрытия имеет меньшую твердость и износостойкость, что характерно не только для анодных покрытий. При использовании растворяющих электролитов (сернокислого электролита) удельное сопротивление анодной пленки к истиранию увеличивается при повышении напряжения в процессе анодирования. Твердые анодные покрытия имеют в 2-3 раза более высокое удельное сопротивление к истиранию по сравнению с обычными пленками. Существуют различные методы определения износостойкости покрытий, например, регламентирован метод испытания износостойкости поверхности металла при воздействии воздушной струи с абразивом в контролируемом режиме.

Влияние режима анодирования на износостойкость анодных покрытий.

|

Режим анодирования |

Средняя износостойкость, г. |

Толщина покрытия, мкм |

Удельное сопротивление к истиранию, г/мкм |

|

Хромовая кислота |

166 |

5 |

33 |

|

Серная кислота (3,3 н.); 20 мин; 21С; 1,5 а/дм2 |

388 |

10 |

39 |

|

Серная кислота (7,5 н.); 20 мин; 21С; 1,5 а/дм2 |

200 |

10 |

20 |

|

Серная кислота (3,3 н.); 20 мин; 15,5С; 1,5 а/дм2 |

563 |

10 |

56 |